T400-construction

Sur cette page vous trouverez les explications et les détails de la construction du T400 et de sa table Eq. Cette construction s’est déroulé sur presque 18 mois en pointillés. Le challenge était de faire sa première lumière aux NATs et des essais intensifs pendant les rencontres Astrociel 2025.

La cage secondaire

L’ame de la cage secondaire est imprimé en 3D avec du fil PLA haute vitesse avec recuit. Le plateau de l’imprimante étant trop petit, la cage est donc découpé en 6 sections, puis chevillée / collée. Cette âme en plastique est ensuite stratifiée sous vide avec un tissu sergé en fibre de verre 100g/m².

Lors d’un premier essai, le vide + étuvage à 60°c a été trop violent pour l’âme en plastique avec des parois fines en 1mm remplissage 10%. Pour le 2d essai, les parois étaient plus épaisses (1,5mm et 2mm, 10%), le vide et l’étuvage ont aussi été dissocié ; ce qui a engendré un surpoids.

La stratification de l’âme déjà rigide est faite en 2 fois, 2 formes de U avec recouvrement.

Un premier ponçage a révélé quelques défauts de surface qui seraient disgracieux après peinture ; j’ai donc choisi de traiter la surface avec du mastic de tôlerie (ici en vert), puis avec un apprêt gris pour finir par une peinture noir mât.

L'araignée

la fixation du miroir se fait via une vis portant la bille, au départ j’avais imaginer faire le support avec une pièce imprimé en 3D, mais j’ai jugé la pièce un peu trop fragile pour porter plus de 500g au dessus du miroir primaire !! j’ai donc usiné le support en alu.

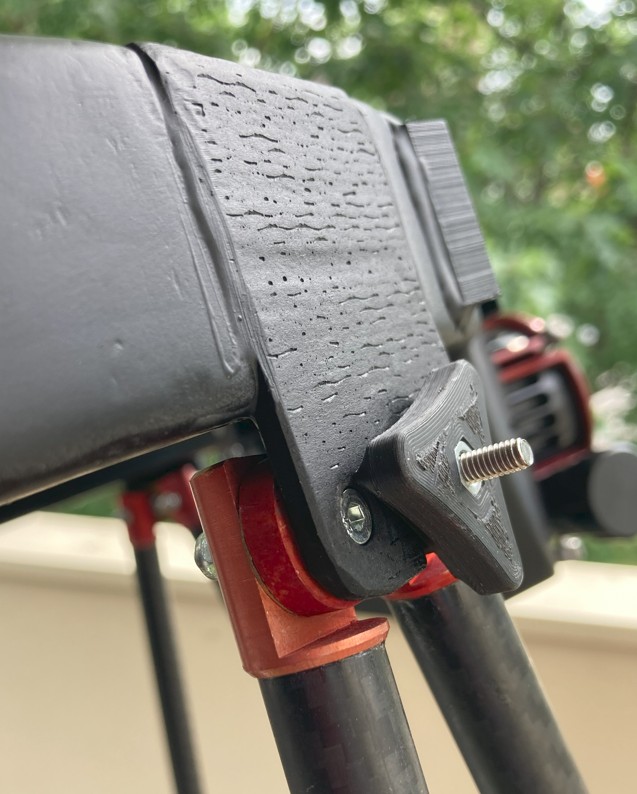

Les branches de l’araignée sont composées de 2 plats de 16x2mm pour faire du 32x2mm final. Pour tenir les plats, j’ai stratifié 1 plis de carbone de chaque coté. Le reste de l’araignée est composé de pièces imprimées en 3D.

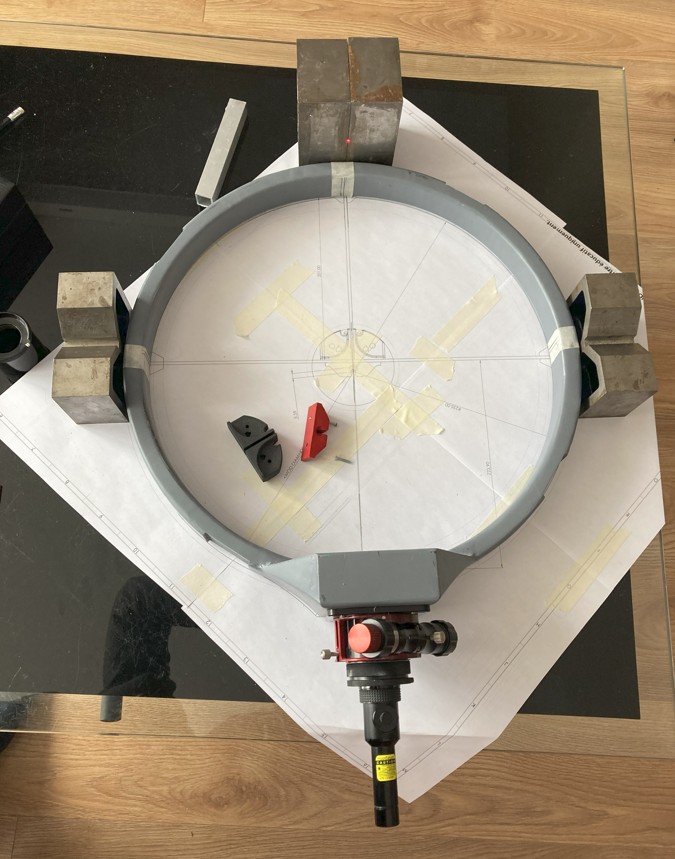

Pour bien positionner l’araignée, la cage secondaire est placée sur le plan, j’aligne la branche de l’araignée avec le laser de collimation, je confirme que les vis pointeaux de la base du PO sont inutilisées pour le centrage, j’ai donc bien travaillé.

Le support du miroir secondaire

Le logement de la bille pour former la rotule est imprimé en 3D. Cette pièce est ensuite collée à l’époxy sur une plaque en carbone de 2mm. Le miroir est collé avec 3 plots de silicone. L’ancrage sur l’araignée se fait avec une butée faite d’un écrou Nylstop par en dessous et une rondelle conique et un écrou papillon pour le centrage et le serrage.

Un montage élastique rond de couture + un crochet X + bloque cordon viennent plaquer le miroir contre les vis de collimation, l’élastique est porté par la branche arrière de l’araignée. C’est un montage qui peut paraitre sommaire et insuffisant, mais pas du tout.

Comme le miroir est démontable, j’ai imprimé un capot compact qui vient protéger la surface optique du miroir secondaire.

Le passe-filtre

Le regle passe-filtre est une planche en balsa de 2mma avec un pli de carbone de chaque coté avec un peu d’impression 3D sur les zones de frottement et pour porter les filtres.

Après plusieurs systèmes de verrouillage de filtre, j’ai fini par les coller avec du silicone.

Les rails sont simplement des L vissés dans la cage et le click de verrouillage de la position est un gros trombone en position autour de 2 vis et la touche est en impression 3D collé sur le fil.

La position sans filtre est en haut pour ne pas exposer les filtres à la rosée, les filtres UHC, OIII et HB sont donc sous l’anneau exposé à la respiration de l’observateur, la jupe les protégera.

Les tubes

l’usinage / tournage

Avant de me lancer dans les trucs dégueulasse et collant à base de fibre de carbone et de verre, commençons par faire du copeau d’alu. On a besoin de faire 16 chapes, 8 de diamètre 20mm et 8 de diamètre 16mm.

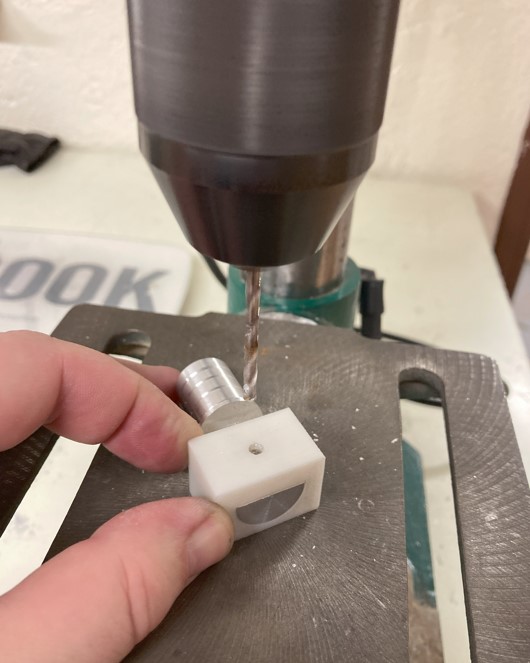

Petite astuce : pour le perçage de la chape j’ai fait un gabarit en impression 3D, ainsi pas de ratage !!

L’anodisation des chapes

L’anodisation est un peu de l’alchimie, parfois ça marche, ça prend la couleur, parfois pas. Ici, j’ai usiné de l’alu sans trop de me préoccuper de l’alliage, ça a donc compliqué l’anodisation.

J’ai beaucoup de série 2000, donc pas le meilleur alliage pour l’anodisation. Après des essais infructueux, j’ai réussi à définir un mode opératoire :

– Nettoyage de la pièce avec l’activateur d’anodisation de « Tifoo », puis rinçage pendant 5min. J’avais fait des tests avec la lessive de soude mais comme j’avais pas d’acide nitrique ça marchait pas !!

– Anodisation de la pièce pendant 1 heure à 20°C avec une courant de 0,5A, puis rinçage à l’eau distillée.

– Plonger la pièce dans le colorant (ici Dylon pagoda red) autour de 40-50°c pendant plusieurs minutes, comme la couleur va se délaver, ne pas hésiter à avoir une couleur de pièce très foncée en sortie du colorant.

– Pour fixer la couleur, il faut laisser la pièce longtemps dans l’eau bouillante, dans mon cas 10-15min n’était pas suffisant, j’ai mis les pièces 2 heures dans la bouilloire en la relançant toutes les 30min.

Comme on peut le voir les couleurs ne sont pas uniformes car j’ai procédé pièce par pièce avec les alu un peu différents, des durées de bain et température un peu variable aussi.

Liaisons des tubes

La fixation basse est classique, les chapes viennent dans une fourchette usinée dans une cornière en alu, le serrage se faire via un écrou et une rondelle conique.

La caisse primaire

Le cadre

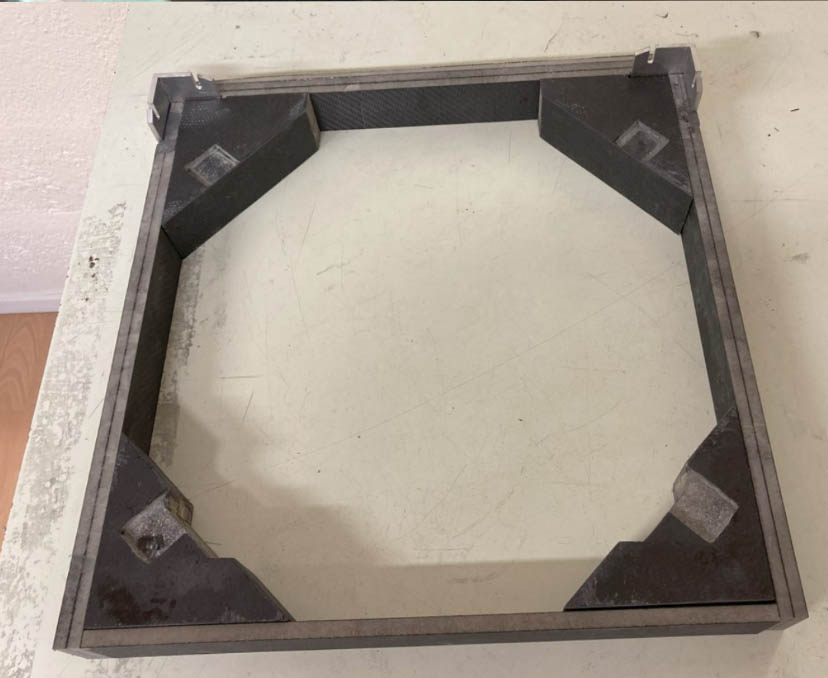

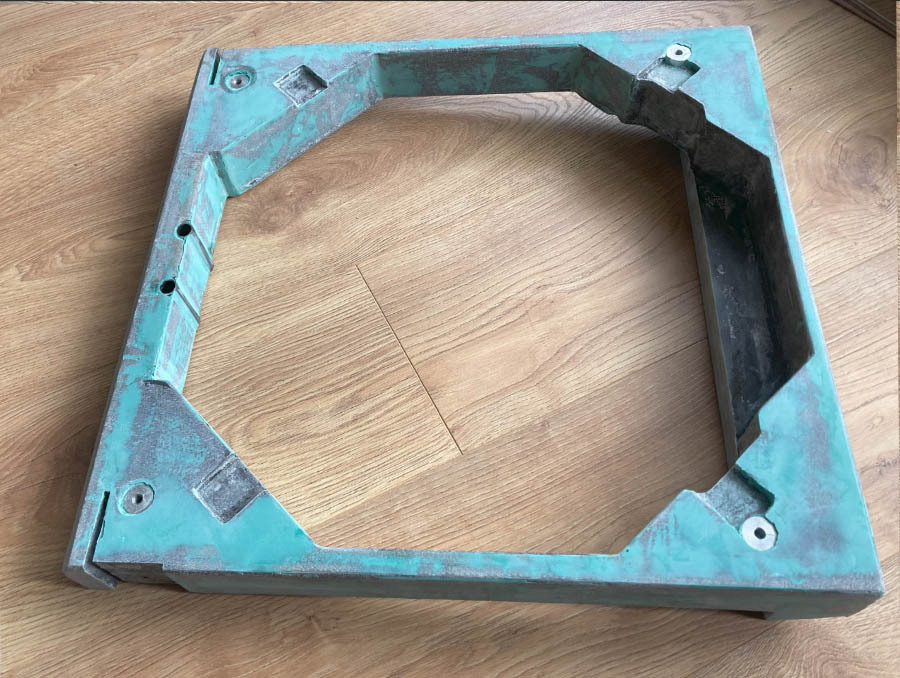

La caisse primaire est un cadre en composite/carbone/fibre de verre. J’avais des panneaux de mousse de PVC déjà stratifiés, après débités au bon format, ils ont été collés à l’époxy, puis stratifiés sous vide pour couvrir la forme de fibre de verre de 120g/m².

Comme le cage secondaire, les surfaces sont lissées au mastic de tôlerie en vert sur les photos, pour avoir une belle finition après peinture.

2 tubes en carbone sont placés dans la paroi arrière pour le passage des tiges de collimation. Les tubes sont centrés sur les vis de réglages.

La fixation des tubes sur l’arrière de la caisse primaire est faite via une cornière encastrée/collée, pour une bonne mise en géométrie lors du collage, j’ai ajouter une petit vis sur le coté de la caisse pour la mise en géométrie lors du collage.

Le miroir est calé lors du transport avec un gros bouton imprimé en 3D monté sur une vis et en appui sur les cales anti-basculement.

Le capot

Le capot de la caisse primaire est monté sur charnière et s’ouvre entre les tourillons. Il est divisé en 2 parties dissymétriques, pour se reposer sur le tube entretoise entre les tourillons. Initialement, je voulais l’utiliser pour rigidifier les tourillons mais le fait d’avoir des tourillons en 2 morceaux le résultat n’était pas assez rigide; j’ai donc ajouté une triangulation entre les tourillons.

La barillet

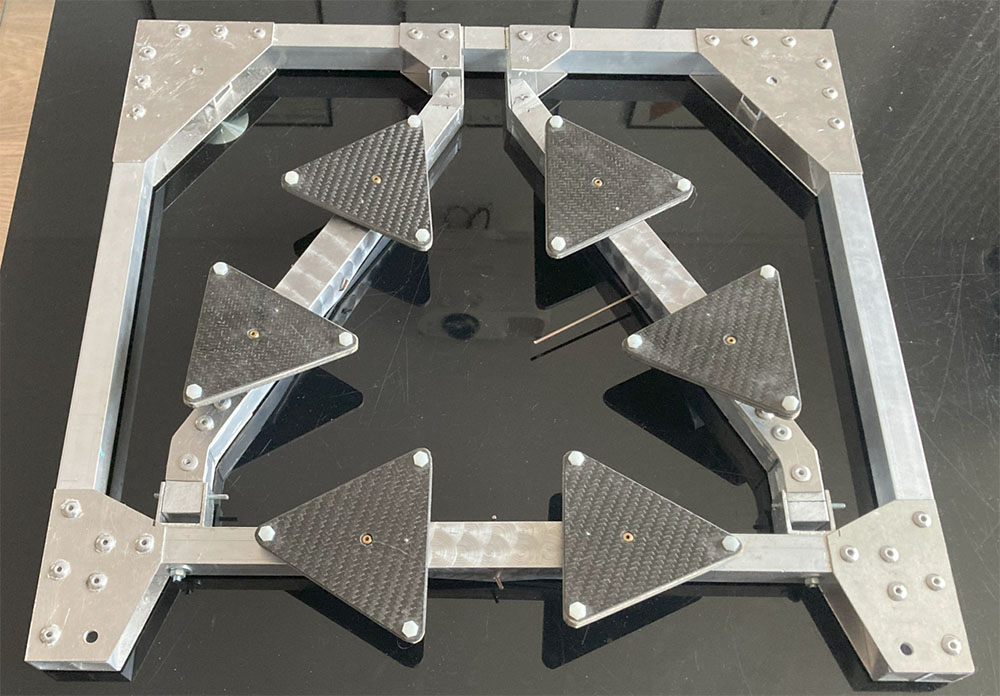

Le cadre

Le barillet est une réutilisation des plans du T400-C de Serge. C’est un cadre en alu de 20mm de section avec 2 leviers et une traverse portant chacun une balance avec 2 triangles.

Le Barillet est vissé verticale par 1 vis à chaque coin sur la caisse primaire.

Les balances

j’ai réalisé des triangles en composite balsa/carbone (3 plis de 200g de carbone de chaque coté d’une planche de 4mm), c’est surement surdimensionné, mais avec 2mm de balsa cela fléchissait un peu. J’ai testé 2 types de rotule, la première avec une simple bille percée dans laquelle on passe une vis M3. Ces billes sont très compactes et le fait d’avoir la tête de vis qui dépasse en partie supérieure du triangle nécessite un trou avec bord conique relativement large. Le collage de cette rotule est plus difficile que le second modèle testé.

Les touches latérales du miroir

Les tourillons

La découpe

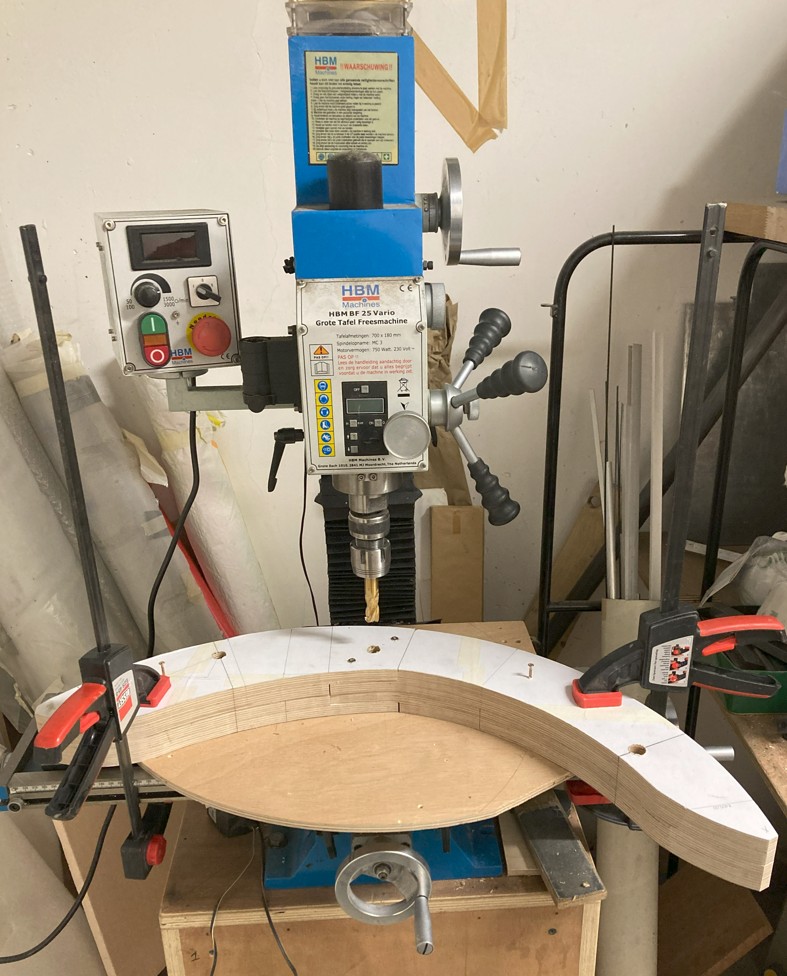

Les tourillons sont en 2 morceaux en CTP de bouleau de 15mm. Pour faire des découpes précisent, je colle le plan au double face directement sur la planche de CTP.

La tranche des 2 tourillons assemblés est ensuite dressée au lapidaire en fixant le centre de rotation de l’assemblage.

Comme les 2 tourillons sont liés, j’en profite pour faire le perçage traversant en one shot des inserts de fixation à la fraiseuse.

Les ergots

La jonction des 2 parties du tourillon se fait avec un recouvrement d’environ 10cm, avec 2 ergots et une vis centrale. Les ergots sont des sections de barre en inox logée dans des inserts ajustés. Le collage est fait en séquentiel : d’abord les inserts d’un coté collé sur un tourillon, puis les ergots dans l’insert collé et enfin l’insert dans l’autre partie du tourillon en position tourillon complètement assemblé afin que tout soit ajusté !

le résultat est parfait, on a pas de jeu, il faut faire blobloter la pièce pour dissocier les 2 partie du tourillon.

N’ayant plus d’ebonystar dans le commerce, j’ai pris l’alternative formica stardust (ref : 1782-CR-HPL-EDGE), ça doit être trouvable en France chez les cuisinistes, mais je l’ai acheté en Angleterre ici :

https://www.topclasscarpentry.com/product/67525-Stardust-Crystal-Matt-Laminate-Edging-1m/

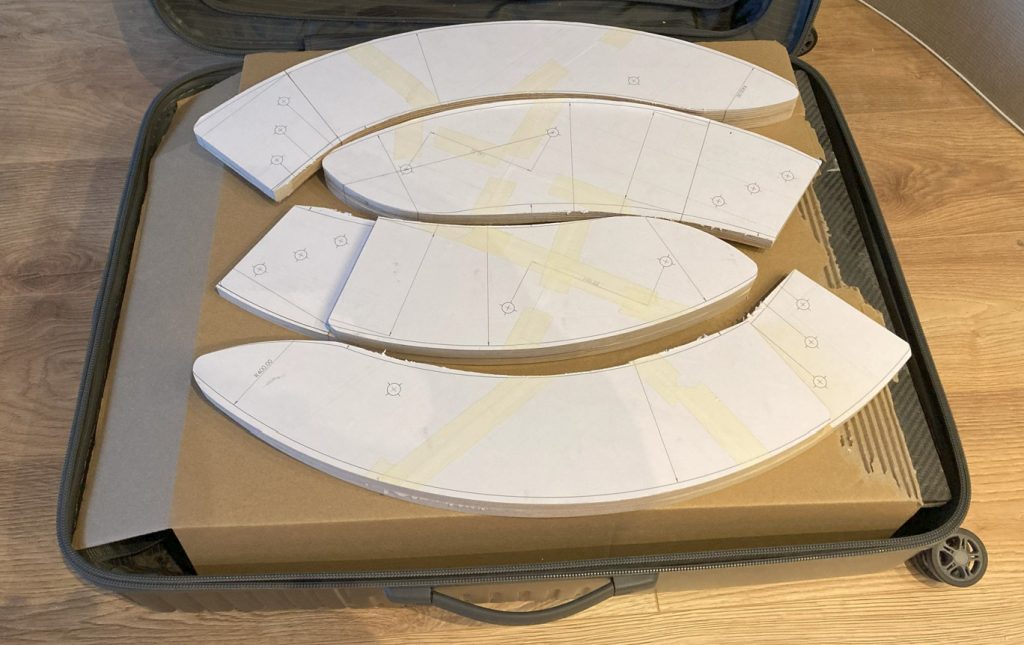

Le rangement dans la valise

Après avoir découpé grossièrement les pièces, je vérifiais l’agencement dans la valise et que les tourillons démontés rentrent avec de la marge.

Il reste de la place en hauteur, donc j’en profite pour faire un gabarit de position dans du styrofoam de 20mm, ainsi les tourillons ne se baladent pas dans la valise.

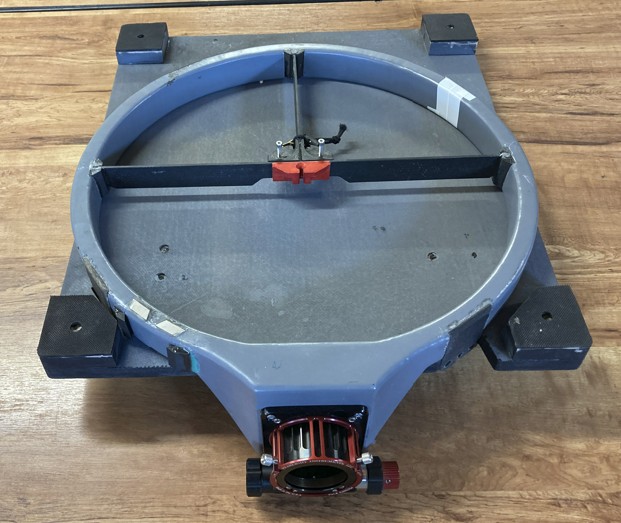

Le rocker

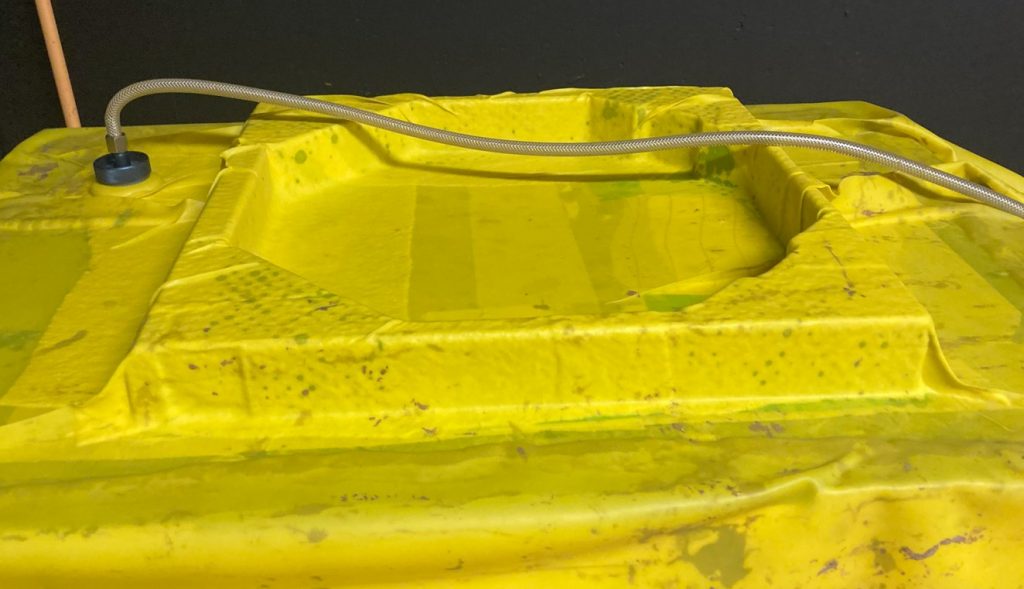

Le rocker est un panneau de mousse de PU avec une peau de carbone de chaque coté, on a aux 4 coins un triangle, aussi en mousse/carbone, pour porter les patins en teflon.

La base

La base est composé de 2 plaques de mousse de P-U de 8mm avec des plis de carbone sur chaque face. Le résultat est très raide et bien plat car stratifié sur vitre.

Aux 4 coins, j’ai ajouté des pieds en CTP de bouleau de 18mm avec des inserts pour visser des pieds réglables si besoin ou des pointes pour planter la base dans le pelouse.

Pour limiter le glissement des pieds en bois sur le sol, j’ajoute un caoutchouc dur pour la réparation des semelles de chaussures.

4 pieds, c’est pas l’optimum, c’est hyperstatique, d’où les pied réglable. mais ici, ça permet de maximiser la taille de la base et donc sa stabilité en rentrant dans la valise.

Idem pour les patins, j’ai aussi fait de l’hyperstatisme, le rocker et la base sont plates, stratifiés sur le même marbre. 4 patins sont placés au plus près des appuis sur les tourillons.

Pour le rangement, les pattes de la cage secondaire viennent se placer dans les fentes découpées dans la base, ainsi le cage est calée lors du transport.

Sur une première version, j’avais fait une base en étoile, pour le moment le choix de cette base reste toujours une alternative.

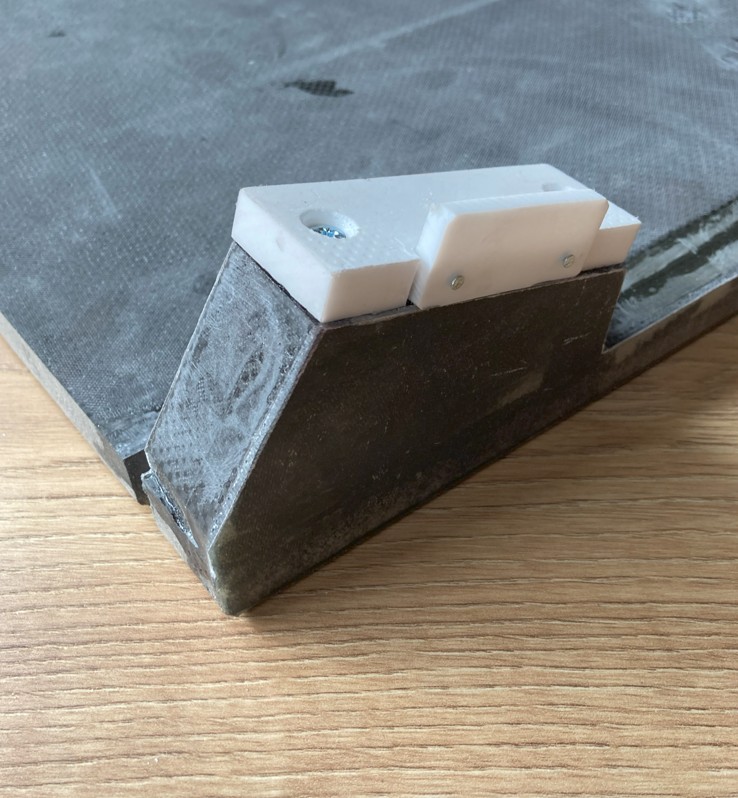

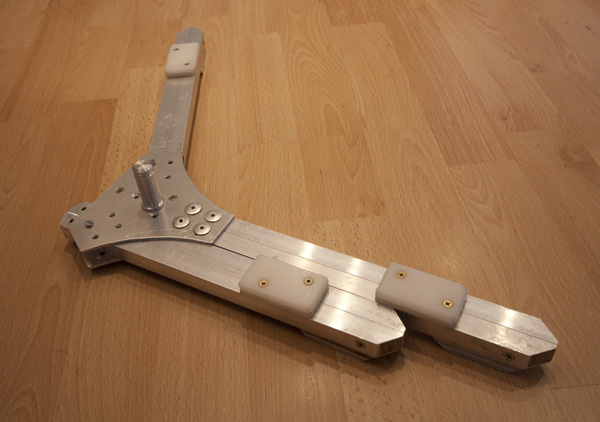

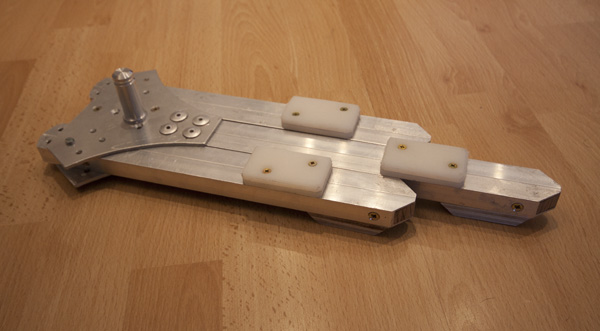

Pour une bonne stabilité, une grande base est nécessaire, mais je veux la faire rentrer dans la boite et avec un minimum de démontage. Sur le principe de la base en étoile, une branche est fixe tandis que les 2 autres branches rotatives permettent de se plaquer sur les cotés de la première.Le pivot se visse sur la base.

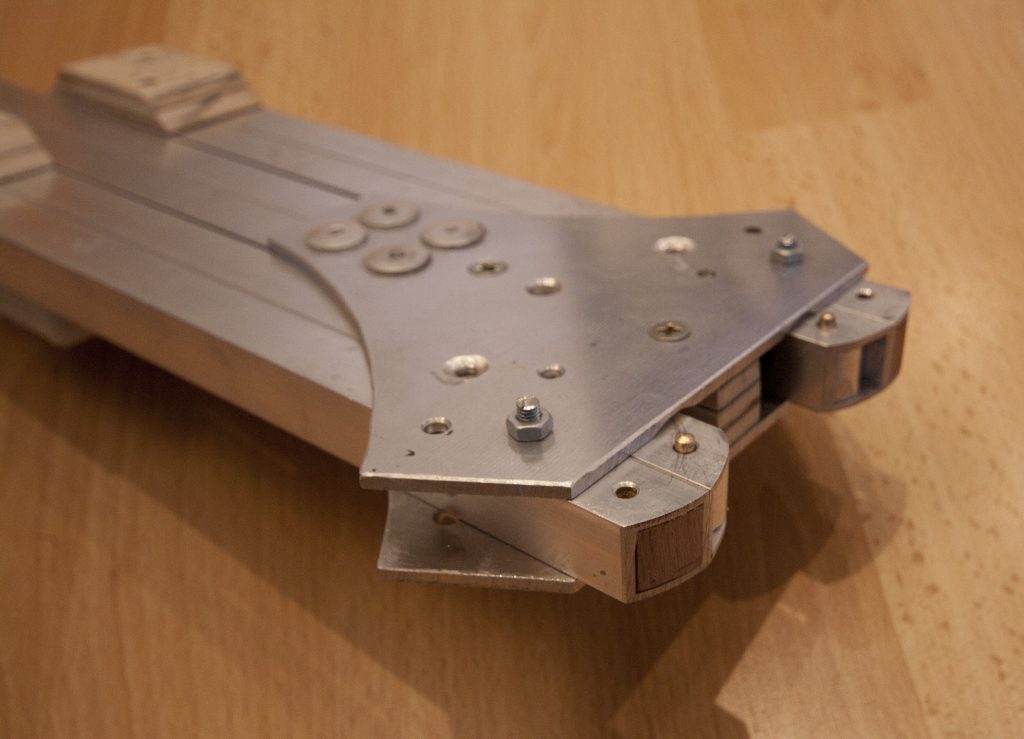

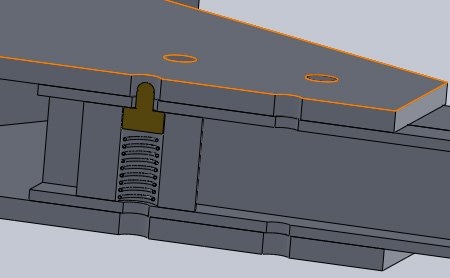

Le maintien en position des branches se fait avec un petit ergot monté sur ressort. C’est un système très simple que l’on retrouve souvent sur les structures tubulaires en aluminium du commerce. Ici, le système est composé d’un ergot en laiton, plaqué contre le tube carré par un ressort et guidé dans un cylindre emmanché en force dans le profilé carré.

Sur mon Strock, le rocker peut déraillé de sa base dans certaines positions et lorsque l’on effectue des déplacements un peu trop rapides en combinant altitude et azimuth. Sur ce T400, la base est déjà plus grande mais surtout je vais mettre un goupille pour solidariser le rocker et la base.

Un regret… Cette structure en étoile, bien qu’en aluminium est relativememt lourde : 1,2kg ! une structure monobloc en composite aurait été moins lourde mais aussi plus volumineuse, elle aurait imposé de revoir les cotes de la boite pour avoir la même stabilité.

Pour accroître la stabilité du télescope sur l’herbe ou les terrains en pente, je vais ajouter des pointes vissables sous la base.

Le montage à blanc

Le rangement

Support Telrad

Le telrad est monté sur un support en L , la partie supérieure comporte des aimants pour forcer le contact. La partie verticale forme une queue d’aronde avec des pièces imprimées en 3D collé sur la cage secondaire.

La valise d'oculaires

La valise est pleine comme un œuf, j’ai donc choisi de me faire une petite valise avec les accessoires.

Initialement, j’avais acheté un Nagler 22, mais la configuration paracorr + nagler 22 était un peu trop lourde par rapport au autres oculaires ce qui aurait posé des problèmes d’équilibrage. Houdini est arrivé avec la solution avec son oculaire 20mm. Ainsi, le Paracorr + Nagler type6 et le Houdini 20 ont des masses assez proche 800g vs 600g.

Voici le contenu de la valise :

– Collimateur laser

– Paracorr type II

– Houdini 20

– Nagler 13

– Nagler 7

– Nagler 5

– Nagler 3,5

– Powermate 2,5x

– Laser vert

– Memstar

– tablette 9pouces avec Skysafari.

Masque de Bahtinov

j’ai envie de me lancer dans le lucky imaging avec le T400, je me suis donc imprimé un masque de Bahtinov, mais je le place à l’interieur de la cage secondaire à la place du passe filtre. Je ne sais pas si ça sera utile avec l’A7S ou la ZWO, mais ça marche.

Retour d'experience

J’attaque l’été 2025 avec un gros travail de mise au point et de phase de test. la première lumière s’est bien passée.

– Tout rentre dans la valise !

– Les tourillons en 2 sections sont bien raide et s’assemblent sans jeu.

– La collimation fonctionne très bien.

– les tubes télescopiques permettent de maintenir une bonne rigidité de la structure.

– Le Telrad est bien placé sans jeu, il tombe bien sous mon oeil gauche.

– J’adore le réglage du miroir secondaire avec l’élastique et la rotule, c’est beaucoup plus facile à gérer qu’un ressort entre les vis.

– Le Houdini 20 arrive au bon moment.

– Les tubes télescopiques : ce n’est pas un problème pour trouver la bonne longueur. J’ai simplement fait des marques au feutre sur les tubes, seuls les tubes arrières doivent avoir la bonne longueur car avec le verrouillage via les ergots sur les pattes de la cage secondaire la cage secondaire se parallélise très facilement, on peut déployer les autres tubes.

3 points restent à gérer :

– Il subsiste quelques vibrations verticales un peu pénible, l’origine vient du rocker ou de la base. J’ai 2 bases différentes et la table Eq pour faire des testes ; si c’est le rocker, j’ai une piste de renforcement.

– Les mouvements en altitude sont bons mais il faut les tester à forts grossissements.

– L’équilibrage est le point le plus important à travailler. Dans ma conception, je choisis toujours de déporter de quelques mm le centre de rotation des tourillons devant le centre de gravité pour permettre au télescope de remonter au zénith et donc de charger la cage secondaire. ici le miroir est très léger 6kg et les tourillons sont assez lourds, le point naturel d’équilibrage du télescope est autour de 60° d’altitude, pour descendre jusqu’à l’horizon le télescope tient la position sans artifice, par contre il faut des élastiques pour pointer le zénith. Bref, il faut que j’apprenne maitriser la bête !!