T600 ACA - Fabrication

La cage du secondaire

L’anneau de la cage secondaire

Juin 2014 : Jean-Paul nous montre son savoir-faire. C’est une très belle pièce d’ébénisterie réalisée par un assemblage de CTP marine multiplis de qualité, empilage de 3 disques de 10mm eux-mêmes constitués de 6 segments courbes assemblés par tenons rapportés.

L’anneau pèse 2943gr alors qu’il était estimé par calcul à 2942gr !

Le support du PO est une jolie boite assemblée par découpes en créneaux. Ce principe offre une rigidité étonnante même sans collage. Pour rendre l’ergonomie agréable, tous les bords sont arrondis à la défonceuse.

La boite du PO est positionnée, vissée et collée sur l’anneau après la première étape de collimation. On vérifie la hauteur de l’axe du PO et son orientation au niveau de la cage du secondaire.

Après avoir masqué les zones destinées au collage de l’araignée (ce sont des épargnes), l’ensemble est protégé dans les règles de l’art par 7 couches de vernis « marine » avec ponçage à l’eau au papier 600 entre chacune des applications. Le résultat est impeccable.

Assemblage en 6 parties par tenons & mortaise, ceci pour optimiser le débit de bois et montrer un parement qui respecte le fil du bois.

détail de l’assemblage par tenons rapportés pour chacun des 3 disques de CTP.

Jean-Paul peut être fier de sa belle besogne (en arrière-plan, Noémie en voyage à Nouméa est en admiration).

Première collimation au cheysire pour le positionnement de la boite support du PO.

Les branches de l’araignée

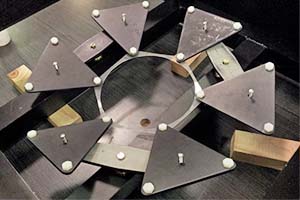

L’araignée monobloc est un assemblage par collage sur leur portion centrale de deux éléments en carbone monolithique légèrement dissemblables : les branches avant longues et les branches arrière courtes. Un moule et son contre-moule sont préalablement réalisés par un solide assemblage de menuiserie garant de la géométrie d’ensemble. Les faces utiles sont recouvertes d’une feuille de stratifié lisse et cirée pour assurer un parfait démoulage.

La stratification se fait par empilage de divers plis de carbone unidirectionnel (UD) 600g/m² et d’1 pli de tissé 200g/m² pour les faces de parement, cela en nombre suffisant pour obtenir l’épaisseur finale de 4mm. Il est important d’orienter le sens des plis en UD par rapport aux efforts à reprendre et d’avoir des surfaces de recouvrement généreuses. Le contre-moule est mis en place en intercalant des cales d’épaisseur en périphérie du composite et l’ensemble est pressé avec des serre-joints.

A noter qu’il n’est pas fait appel aux techniques de pressage sous vide, et que la finition n’en est pas moins parfaite.

Ces pièces brutes de fort belle facture sont détourées à la tronçonneuse à disque fin après y avoir collé un plan en papier servant de gabarit de découpe (et de feuille de protection des surfaces). Elles sont collées dos-à-dos entre elles avec une colle technique pour composite puis ajustées sur l’anneau en CTP. Les arêtes vives sont ensuite arrondies par un ponçage fin puis polies pour un fini irréprochable.

Le moule ayant servi à la réalisation des 2 branches de l’araignée. La partie supérieure a été scindée en 2 pour faciliter le pressage. On note les adhésifs délimitant grossièrement la zone à stratifier.

Instant de joie partagée lors de la réception de l’araignée brute de stratification réalisée par Olivier. Il restera à la détourer précisément puis à assembler les 2 éléments par collage.

Collage dos à dos des 2 éléments de l’araignée, où l’on constate qu’il n’y a jamais assez de mains disponibles.

Une fois assemblée par collage, l’araignée est présentée sur l’anneau pour y être ajustée avec précision.

L’accastillage

Les parties filetées du télescope sont traitées par des inserts en laiton. Ce matériau présente des caractéristiques intéressantes en termes d’aspect visuel, mais aussi de tenue mécanique et d’insensibilité à la corrosion. Il a été préféré à l’aluminium, notamment pour la pérennité des taraudages qui seront souvent sollicités lors des opérations de montage de l’instrument. Tout cet accastillage est réalisé par décolletage (usinage au tour à métaux).

Douilles filetées et touches en laiton pour la collimation du secondaire

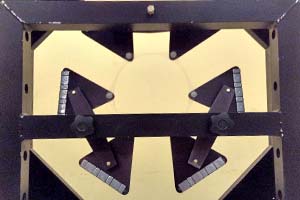

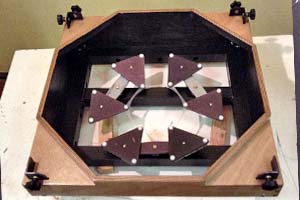

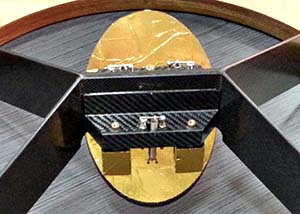

L’assemblage de l’araignée sur l’anneau

Janvier 2015 : Quatre rainures de 2 mm de profondeur sur 4 mm de large sont taillées sur la face interne de l’anneau. Les branches de l’araignée s’y encastrent légèrement à force et déjà, lors du montage à blanc, on constate une rigidité remarquable en tentant de solliciter rudement la partie centrale. C’est du béton ! De plus, cela permet un parfait respect de la géométrie de l’ensemble où, il faut le rappeler, les réglages sont volontairement réduits au strict minimum des besoins de la collimation, tout le reste devant être « calé d’usine ».

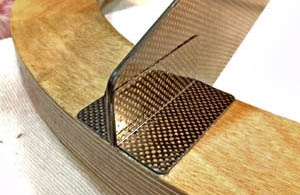

Une fois l’anneau vernis, l’araignée est collée définitivement en place à l’Epoxy et l’assemblage est renforcé par l’ajout de cornières carbone (25x25x1,5mm) de part et d’autre de chaque branche. Des épargnes du vernis au niveau des zones en contact ont été réalisées pour une meilleure accroche du collage.

Premier assemblage à blanc de l’araignée sur l’anneau

Une fois l’anneau verni, l’araignée est collée définitivement en place et l’assemblage renforcé par des cornières elles-mêmes collées.

Vue de détail. L’araignée étant dissymétrique, son assemblage sur l’anneau ne se fait pas à angle droit. Toutes ces cornières ont donc des formes ajustées selon leur implantation.

Les p’tits peaufinages de finition, absolument inutiles au bon fonctionnement de l’instrument, mais procurant la satisfaction du travail bien fait.

Le bloc support du secondaire

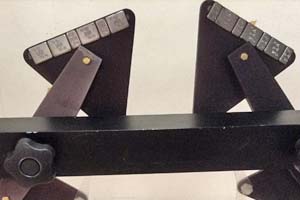

Février 2015 :Cette pièce est essentielle à la précision et la bonne tenue de la collimation du miroir secondaire. Constituée de 2 solides cornières montées tête bêche de part et d’autre de la portion centrale de l’araignée. Le bloc avant (celui vers le PO) reçoit l’un des 3 points de collimation (le « point ») et 2 ressorts de traction; le bloc arrière est équipé des 2 autres points (le « trait » et le « plan ») et d’un ressort de traction.

Initialement prévu par assemblage de divers profilés alu vissés entre eux, à l’image du T400-M78, le choix final s’est porté sur une conception tout en carbone, garant de la qualité et de l’esthétique de la partie supérieure. Le concept de fabrication retenu est identique à celui du T400-c, avec la réalisation de cornières en L et de plats en carbone monolithique assemblés par collage ou directement stratifiés autour d’âmes en mousse.

Ces blocs sont ajustés de part et d’autre de la portion centrale de l’araignée. Le pointage des trous recevant les douilles de collimation demande à être précis, ce système n’ayant aucune latitude de réglage à ce niveau. Ils sont ensuite collés en place à l’Epoxy sur l’araignée.

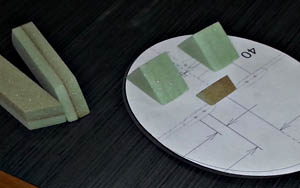

cornières de carbone brutes de démoulage

Les 2 blocs stratifiés, prêts à être ajustés sur la portion centrale de l’araignée.

Tous les perçages sont réalisés : douilles de collimation, passage des ressorts et pontets d’attache des ressorts.

Ces 2 blocs sont ensuite collés sur la portion centrale de l’araignée.

La plaque support du miroir secondaire

Première pièce de l’instrument à être réalisée en composite, la plaque est un sandwich mousse/carbone de 6mm d’épaisseur. Rappelons qu’un sandwich est constitué d’une âme centrale sur laquelle sont stratifiées 2 faces en carbone-Epoxy. Cela permet pour une même quantité de carbone d’optimiser la reprise des efforts en donnant de l’épaisseur (et donc de l’inertie) à la section. 3 inserts en bois dur ont été inclus dans l’âme du sandwich pour solidifier la zone des 3 agrafes d’accrochage des ressorts. Le plan à l’échelle 1:1 est collé au scotch double face sur l’une des faces pour assurer simplement et précisément le traçage de la découpe, les perçages et le positionnement des éléments qui y seront collés. La pièce est détourée au disque fin à tronçonner, les flancs sont mis en forme par ponçage puis reçoivent une couche d’Epoxy de finition.

Des blocs prismatiques sont débités dans de la mousse. Les faces visibles sont stratifiées avec une cornière carbone (ép: 1mm) et des champs de finition. Ces blocs sont ensuite collés en place au dos de la plaque support.

Les cotes réellement obtenues sur la cage du secondaire, l’araignée et le bloc support peuvent différer des dimensions théoriques déterminées sur le plan. Aussi, le perçage de la touche de collimation matérialisant le « point » demande à être recalé du mieux possible en vis-à-vis de la vis de collimation qui lui est dédié pour rattraper un éventuel écart. Un montage à blanc est nécessaire pour réaliser ce pointage.

A noter que l’usinage à la lime tire-point de la douille de collimation matérialisant le « trait » ne se fera qu’en tout dernier lieu, une fois le télescope achevé et doté de ses optiques. Une première collimation permettra de positionner exactement l’endroit où sera taillé le sillon, ligne droite passant par l’extrémité conique de la vis de collimation dédiée au « trait » et celle matérialisant le « point ».

La plaque brute de stratification. On note les marques matérialisant l’emplacement des inserts en bois dur dans le sandwich.

La plaque est détourée avec un biseau à 45° et les âmes en mousse qui recevront les touches de collimation sont taillées, prêtes à la stratification. Sur la gauche, les 2 âmes du bloc support.

Une fois stratifiés, ces blocs sont collés au dos de la plaque support après avoir réalisé les perçages pour les agrafes.

On remarque combien les divers éléments sont implantés de façon dissymétrique. Cette géométrie est garante du centrage de la touche de collimation matérialisant le « point » sur l’axe optique du télescope. Cela a pour avantage de ne faire une collimation qu’en jouant sur 2 vis, sans perdre le positionnement du miroir secondaire.

Plutôt que réchauffer le miroir, on l’empêche de refroidir pour retarder l’apparition de la rosée sur sa face optique. Un film isolant est collé au dos de la plaque support ce qui diminue le rayonnement infrarouge vers le fond de ciel et donc limite la perte de calories.

a plaque support du miroir secondaire achevée et équipée de ses 3 touches de collimation et des agrafes d’accroche des ressorts de traction.

Vue de dos. Ces agrafes, réalisées en fil inox de diamètre 2mm, sont simplement rabattues au dos de la plaque pour assurer une fixation totalement fiable.

L’assemblage final de la cage du secondaire et son accastillage

Février 2015 : Avec le collage des 2 blocs de collimation sur l’araignée, le gros œuvre de la cage secondaire est achevé. C’est désormais un ensemble monobloc de fort belle facture, assemblé par collage, sans aucune vis.

Désormais, le travail consiste en de minutieux travaux de finition et d’accastillage final de la cage secondaire :

– Les arêtes de l’araignée en carbone sont polies.

– Les trous du bloc support de collimation sont manchonnés, ceux pour le passage des ressorts avec du papier enduit d’Epoxy (faisant de la bakélite), ceux pour le maintien des pontets d’accroche des ressorts avec du tube alu 6×4.

– Les inserts filetés pour la fixation de la structure triangulée sont ajustés et mis en place

Les éléments indissociables de la cage du secondaire.

Le barillet

Le cadre du barillet

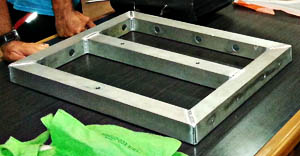

Janvier 2015 : Le barillet est entièrement réalisé en aluminium.

Ce cadre est en profilé carré de 50x50x4, assemblé par soudure au TIG. Tout d’abord, les tronçons sont débités à bonne longueur au disque à tronçonner, avec des coupes d’onglet à 45° dans les angles puis ils sont ajustés à la lime. Les divers perçages sont ensuite réalisés après un tracé et un pointage précis. Enfin chaque partie devant être soudée est généreusement chanfreinée. Pour garantir la parfaite géométrie de cette pièce essentielle, un montage d’assemblage en bois a été réalisé pour brider chaque tronçon dans la position requise. La soudure d’une telle pièce en aluminium, tout en préservant la géométrie d’ensemble, est affaire de spécialiste. On doit ce beau travail à l’ami Sébastien.

Ce cadre est ensuite décapé avant de recevoir une couche d’apprêt puis une couche de peinture de finition noir mat.

Le montage ayant servi pour le bridage des tronçons du cadre pour les travaux de soudure.

Le cadre brut de soudure. Chapeau Sébastien !

Le même après peinture. Merci Laurent !

Leviers et triangles

Les leviers et triangles de flottaison sont découpés dans de la tôle, respectivement de 8 et 6mm d’épaisseur. Ils sont percés, taraudés. Un lamage est réalisé pour recevoir la rondelle conique en inox faisant office de portée de rotule. Les angles et arêtes sont abattus et poncés.

Les points de contact avec le dos du miroir sont matérialisés par des vis en nylon.

Les systèmes d’articulation sur les leviers et les triangles font appel à la calotte sphérique d’écrous borgnes en laiton reposant sur des rondelles coniques en inox, elles-mêmes encastrées-collées dans des lamages réalisés dans les leviers et triangles. Pour assurer une parfaite qualité de glissement, un rodage des surfaces en contact est réalisé avec de la pâte à polir, les écrous étant montés sur une perceuse.

Lors du prémontage, les rondelles coniques en inox n’ont pas apporté le bénéfice escompté, probablement par le fait d’une surface de contact sur un diamètre supérieur (d’où un couple de frottement plus important). Ces rondelles n’ont donc pas été mises en place.

Leviers et triangles prêts pour l’anodisation

Les mêmes après anodisation et coloration.

Prémontage des leviers sur les vis de collimation. Celles-ci sont équipées de boutons de manœuvre, elles traversent les douilles filetées en laiton, puis reçoivent aux extrémités les écrous borgnes polis, munis d’une petite vis pour maintenir en place les leviers.

L’anodisation

mai 2015 : C’est un joli atelier de TP qui a mobilisé quelques copains du club une journée durant. Les pièces en alu sont anodisées selon les procédés simples que l’on trouve sur Internet. Rappel des étapes : ponçage, décapage à la lessive de soude, anodisation à raison de 1,5A/dm² pendant 30mn dans l’acide sulfurique, coloration noire avec de la teinture pour tissus, blocage des pores par chauffage dans un bain à 95°C pendant 30mn, rinçage à grande eau puis à l’eau distillée entre chaque étape. Le résultat obtenu est très satisfaisant, mais il est aussi gratifiant pour l’équipe qui a accompli cette belle besogne.

Après quelques minutes de trempage, sortie du bain de décapage à la lessive de soude.

La cuve d’anodisation prête à l’usage : cuve en alu soudée faisant office de cathode, remplie d’une solution d’acide sulfurique, refroidie au bain-marie et la barre-support des pièces, maintenue et isolée par 2 cales en bois.

L’anodisation en cours, les pièces sont reliées au positif et la cuve au négatif d’une alimentation stabilisée. On remarque que ça fume !

Après 30mn de traitement, les pièces sont sorties et présentent un bel aspect. Elles sont ensuite abondamment rincées.

Elles sont immergées 30mn dans une solution concentrée de colorant noir pour tissus.

La teinte est définitivement fixée par un trempage de 30mn dans l’eau à la limite de l’ébullition.

La caisse du primaire

La boite

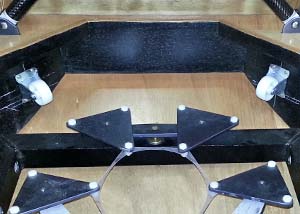

Juin 2015 : La caisse se présente avec un encombrement restreint au regard des dimensions du miroir qu’elle abrite. De hauteur assez faible, elle offre une bonne protection de l’optique et une très grande rigidité d’ensemble, rigidité nécessaire pour implanter en partie supérieure de cette boite les points d’accroche de la structure triangulée.

La menuiserie est réalisée en 2 plis de CTP contrecollés pour obtenir une épaisseur finale de 15mm. Les flancs sont débités aux dimensions et ajustés autour du cadre du barillet. Ces planches sont solidarisées entre elles par un assemblage en créneaux. Des goussets (faisant office de baffle octogonal) et des renforts internes (recevant les points de contact latéraux du miroir primaire) sont assemblés par des tenons rapportés et participent à solidifier cet ensemble.

Un montage utilisant de longues tiges filetées garantit la géométrie et le serrage lors de l’assemblage final. Déjà stupéfiante une fois la menuiserie assemblée à blanc, la rigidité est maximale une fois collée et dès lors que l’on a vissé à demeure le cadre du barillet et les cornières d’angles.

Premier assemblage à blanc des flancs autour du cadre du barillet. La rigidité est déjà stupéfiante.

Présentation des renforts d’angle où seront fixés les supports latéraux du miroir primaire. On remarque le montage qui enserre la menuiserie autour du cadre de barillet durant les phases d’assemblage.

Vue de dessus, détail des goussets découpés pour permettre le passage des cornières d’angles. Noter l’esthétique des coupes d’onglet du cadre octogonal.

Encore une fois, Jean-Paul nous réalise une véritable œuvre d’art qui ne souffre d’aucune critique.

Découpes précises, assemblages soignés, géométrie parfaite, voilà de la belle besogne ! Reste à vernir l’ensemble et visser définitivement les organes métalliques.

Une petite présentation à blanc des éléments réalisés en mai 2015, ce qui augure un bel aspect final de l’engin.

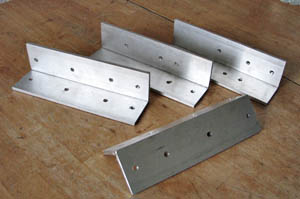

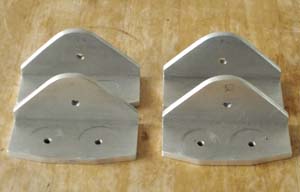

Les cornières d’angle

Quatre cornières en aluminium 50x50x5 sont boulonnées dans les angles de la boite du primaire. Elles sont les points d’accroche avec la structure triangulée et les deux bielles de contreventement. Leurs dimensions et leurs fixations assurent une grande rigidité à ces points d’assemblage, tout comme elles contribuent à un renforcement de la menuiserie : tout se tient, s’épaule, se renforce mutuellement en un ensemble mécanique cohérent.

Encore une fois, Jean-Paul nous réalise une véritable œuvre d’art qui ne souffre d’aucune critique.

Les cornières d’angle, brutes de découpe et de perçage.

Après être taraudées et découpées aux formes imposées par la structure, les angles sont abattus et les arêtes finement poncées agréables au toucher. Ces pièces sont ensuite anodisées.

Les vis de serrage

Les vis d’assemblage des tourillons sur la caisse

Par tourillon, 2 vis solidarisent les tourillons à la caisse au cadre du barillet. Ces vis sont rendues « imperdables » en faisant sauter quelques filets sur les tiges filetées et les parties taraudées des inserts. Les inserts sont en laiton usiné, l’un traversant les tourillons, l’autre traversant le cadre et la paroi de la caisse.

Une 3° vis est implantée au sommet des tourillons et vient se serrer sur l’embout fileté de l’entretoise horizontale, tout en prenant en sandwich la cornière d’attache de la structure triangulée.

Les boutons de manœuvre (à insert métallique usiné) sont vissés-collés sur les tiges filetées à la colle forte à métaux.

Les vis d’accroche de la structure triangulée

Sur les cornières d’angle installées aux 4 coins de la caisse, des vis inox à large tête sont vissées à fond et collées à demeure. Sur la partie filetée, on trouve une rondelle conique à 45° en laiton collée sur un bouton de manœuvre assurant un serrage puissant. C’est l’appui conique qui assure le parfait maintien sans jeu possible avec les chapes des tubes de la structure triangulée.

Inserts en laiton décolté, tiges filetées et boutons de manœuvre, pour la fixation des tourillons sur la caisse et le cadre du barillet.

Vis de serrage sur les cornières pour les tubes de la structure triangulée, avec rondelle d’appui conique.

Vis de serrage pour les bielles de contreventement.

L’assemblage final de la caisse primaire

Juillet 2015 : Une fois la caisse vernie, les divers éléments qui la complètent y sont assemblés de façon définitive. Tout d’abord, le cadre du barillet est positionné précisément puis vissé avec des boulons faisant appel à des écrous frein. Il est fait de même pour les 4 cornières d’angle.

Les éléments du barillet sont ensuite implantés : collage des douilles de collimation, mise en place des vis de collimation, vissage et collage des écrous borgnes faisant office de rotule, mise en place des leviers et des vis assurant leur maintien. Déjà, cette structure prend de l’allure.

Enfin on termine par la mise en place du deuxième étage du barillet : vis et écrous borgnes faisant office de rotules, puis triangles de flottaison équipés des points de contact avec le dos du miroir réalisés par des têtes de vis en nylon finement poncées sur une surface plane. Reste à liaisonner les extrémités des 6 triangles par un cercle en plastique.

A noter que les triangles de flottaison, dont l’articulation n’est pas confondue avec le centre de gravité (voir les proportions du barillet calculées sous PLOP dans la page « principe »), sont équilbrés par des masselottes autocollantes.

Boulonnage du cadre du barillet et des cornières d’angle, où l’on voit que là aussi il n’y a pas de trop de 10 mains…

Les douilles de collimation sont collées et les vis de collimation sont mises en place.

Le barillet en cours d’assemblage. Reste à revoir les vis de maintien des triangles.

Le barillet fini vue arrière. On remarque les 2 vis de collimation, la troisième restant fixe et réglée une bonne fois pour toute, elle devient le point de référence du télescope.

Détail sur les masselottes d’équilibrage des triangles, des petits détails dont la prise en compte nous a fait plaisir.

le 4 août 2015, la caisse du primaire et son barillet sont achevés !

la besogne réalisée, cela méritait bien le champagne !

La partie basse ALTAZ

Les tourillons

Comme pour l’anneau de la cage secondaire, les tourillons sont réalisés dans 3 plis de contreplaqué, respectivement de 10,12 et 10mm d’épaisseur. Les parements sont débités en 3 segments, ce qui permet une optimisation du débit de bois, mais aussi un aspect esthétique particulier montrant une continuité visuelle des fibres du bois. Ces segments sont assemblés entre eux par tenons rapportés. Le pli intermédiaire forme un disque complet permettant de matérialiser le centre. Les deux plis de parement sont collés en place sur ce disque intermédiaire. L’ensemble est renforcé par de multiples tourillons jouant le rôle de « clous » solidarisant parfaitement les 3 plis de CTP.

Les 2 tourillons sont usinés ensemble pour garantir une parfaite géométrie. La face de cet assemblage qui recevra la bande de frottement est détourée à la défonceuse montée sur une verge articulée sur un axe vissé au centre du disque intermédiaire. Une fois cette face parfaitement dressée, les 2 tourillons sont séparés par découpe à la forme finale.

Par tourillon, un seul des deux trous de fixation à la caisse du primaire est pointé-percé à sa cote théorique. Le second est réalisé par contreperçage une fois les tourillons visés en place sur la caisse et après les avoir précisément positionnés l’un par rapport à l’autre. De la qualité de ces perçages dépend celle des mouvements en altitude.

La piste de frottement est assurée par une bande de PFR collée au néoprène.

Les pièces prêtes à percer et vernir. Ici, on peut apprécier les sections mises en œuvre.

… Là on remarque la forme élégante et les 3 segments des parements.

Les voici achevés, vernis et équipés des inserts filetés en laiton.

Le rocker

Le rocker est très compact en hauteur et pour assurer sa rigidité, les épaisseurs mises en œuvre sont assez conséquentes, tant pour la planche du fond (40mm) que les côtés qui reçoivent les patins de glissement (30mm). Ces patins sont découpés dans une plaque de Téflon, puis ils sont vissés en place une fois passé le verni. Leur forme concave est obtenue en posant la caisse du primaire dessus équipée de ses deux tourillons dont les faces ont été recouvertes de bandes de papier de verre.

Une piste circulaire de 65cm de diamètre en Ebony Stars est collée à la colle néoprène sous la face inférieure. Associé aux patins en Téflon, ce matériau assure une superbe qualité de mouvement.

Le rocker assemblé.

le voici fini et vernis, équipé des patins en Téflon.

La piste en Ebony Star est collée sur la face inférieure.

Le socle

C’est juste une solide planche triangulaire avec 3 pieds en Kohu au droit des 3 patins en Téflon. Elle reçoit en son centre l’axe pivot du mouvement d’azimut. Cet axe est constitué d’un boulon M10, avec une entretoise et une bague, tirées de tubes de cuivre.

Le socle avec son axe d’azimut, prêt à être vernis.

Le test final pour juger de la qualité des mouvements. Merci Gégé !

L’assemblage final de la partie basse

Une fois tous les éléments vernis, on procède à leur assemblage.

septembre 2015 : Les inserts filetés sont collés en place sur les tourillons et en vis-à-vis sur la caisse du primaire où ils traversent le cadre du barillet et les flancs en CTP de la boite.

Premier montage à blanc une fois la menuiserie achevée.

Les inserts de fixation des tourillons sont en place.

La structure triangulée

Les tubes

Les tubes carbone proviennent de la société C-Tech en Nouvelle Zélande. Cette entreprise propose des tubes à la demande, déclinant diamètre, épaisseur, finition, mais aussi organisation des différents plis de tissage, et cela à la longueur désirée, ce qui minimise les chutes.

Notre choix s’est porté sur des tubes de 32,1mm de diamètre extérieur pour une épaisseur de 1,78mm. Les plis internes sont en majorité de l’unidirectionnel, encapsulé par 2 plis à 60°. La finition est un sergé de 200g/m² à 90° brillant.

Ils sont réunis deux à deux en partie haute par des chapes articulés sur des équerres. On dispose ainsi de 4 « compas » faciles à manipuler lors des opérations de montage. De plus, 3 compas sont réunis ensemble en partie basse sur 2 équerres. On obtient alors un compas et un fagot de 6 tubes si l’on est obligé de démonter les tourillons pour les besoins du transport. On dispose ainsi de deux possibilités de démontage selon les circonstances.

Les chapes

Les chapes en aluminium sont réalisées en deux parties assemblées par soudure au TIG : un embout alésé et un plat usiné en forme. Ce plat est parfaitement centré et positionné dans la partie cylindrique par une « queue » qui s’ajuste dans la partie alésée. Cela minimise les travaux d’usinage (en évitant le fraisage de la chape) tout en présentant un résultat épatant. A noter que ces chapes présentent des angles variants de 2° à 3° pour se conformer à la géométrie du télescope.

Les alésages servant à la fixation sur les équerres hautes et basses sont largement chanfreinés pour y recevoir les serrages coniques, garants du parfait maintien de l’ensemble.

Les chapes en partie basse sont fendues pour permettre un montage/démontage facile par enfourchement sur les axes d’articulation.

Après anodisation, les chapes sont collées à l’Epoxy dans les tubes en carbone, une fois la structure assemblée et ajustée aux dimensions définitives.

Tubes & embouts bruts d’usinage.

Embouts usinés et plats découpés, prêts pour la soudure.

Soudure au TIG, chapeau Sébastien !

Une chape brute de soudure

Les cornières d’articulation

Les chapes viennent se fixer et s’articuler 2 à 2 sur 4 cornières en partie haute débitées dans un profilé en aluminium de 50x50x5mm. Ces cornières reçoivent chacune 2 pions de centrage facilitant leur positionnement sur la cage secondaire lors des opérations de montage. Ils sont matérialisés par des vis Chc dont la tête cylindrique s’encastre dans des perçages sur la face inférieure de l’anneau en CTP.

Toutes les vis matérialisant les articulations sont vissées à bloc et collées définitivement en place sur les diverses équerres et cornières.

Les 2 cornières en partie basse sont particulières. Elles sont enserrées en partie haute des tourillons, entre leurs faces internes et les embouts filetés de l’entretoise. Elles sont traversées par les vis de serrage. Le parfait maintien de ces cornières repose d’une part sur un appui conique à l’extrémité des embouts filetés de l’entretoise, d’autre part des pions sont vissés sur la face interne des tourillons et assurent le blocage en rotation en venant s’encastrer dans une fente.

Ainsi, ces équerres basses sont démontables par desserrage des vis de maintien de l’entretoise sur les tourillons, ce qui permet d’obtenir un fagot de 6 tubes réunis ensemble. Toutefois, si les contraintes liées au transport ne sont pas pénalisantes, il est plus simple de laisser les tourillons en place et de démonter les 4 compas qui composent la structure triangulée séparément. Toute cette quincaillerie est sablée puis anodisée et les équerres sont anodisées en noir.

Voici ce que représente toute la quincaillerie nécessaire au montage de la structure triangulée.

Les 4 cornières hautes brutes d’usinage.

Les tubes et les pions de centrage sont mis en place.

Les vis à tête large accroissent la solidité du collage.

Les 2 cornières basses. De plus forte épaisseur (ép 6mm), elles sont réalisées par soudure au TIG. On remarque le trou conique assurant le parfait maintien avec l’entretoise.

Une fois en place. On remarque la fente où s’encastre le pion assurant le blocage en rotation de l’équerre.

L’entretoise triangulée

C’est une pièce essentielle à la rigidité de l’ensemble de la structure de l’instrument : Elle assure le parfait maintien de l’extrémité des tourillons, fonction d’autant plus importante qu’on y accroche 4 des 8 tubes de la structure triangulée.

Le tube carbone reçoit en son milieu une patte où viennent s’articuler les 2 bielles de contreventement. C’est une planchette en CTP multiplis collée sur la tranche au tube. Ce collage est renforcé par une stratification de 4 plis 200g/m² de carbone. Deux embouts filetés sont manchonnés et collés aux extrémités du tube. Les vis d’assemblage assurent par la même occasion la fixation des deux équerres basses et leur parfait maintien est assuré par un serrage à appui conique matérialisé par une large rondelle cuvette en inox collée sur chacun des embouts.

Par ces dispositions, l’ensemble entretoise-bielles de contreventement peut être facilement démonté pour les besoins du transport.

Enfin... le montage définitif !

premier montage à blanc

Octobre 2015 : dès la confection des 4 cornières d’articulation hautes, c’est avec un immense plaisir que pour la première fois, nous assemblons les divers éléments du télescope entre eux. Les tubes en carbone sont juste enfilés sur les chapes et celles-ci sont provisoirement vissées sur les divers points d’attache, puis la cage secondaire est fixée sur les cornières hautes. Enfin, le projet devient tangible, passe des idées de concepts, des plans à la réalité. Nous apprécions les proportions de l’instrument et son esthétique générale. Quelle allure, quelle classe ! C’est assurément un grand moment de satisfaction, même s’il reste encore beaucoup à faire.

Le 3 octobre 2015 : Ainsi, nous sommes prêts pour présenter l’instrument au public lors de la fête de la science au collège de Kaméré à Nouméa.

Et l’on dépose la cage secondaire sur la structure triangulée…

On visse, et voilà !

Derniers petits détails

Décembre 2015 : Il reste quelques opérations essentielles à finaliser :

– La mise en place des touches latérales du miroir primaire. Elles sont matérialisées par 2 roulettes en nylon dur venant au contact de la tranche du miroir au niveau de son centre de gravité (CG). Une fois parfaitement positionnées, elles sont vissées à demeure sur les 2 solides renforts d’angle à 45° de la caisse du primaire. Rappelons que la collimation du mirroir primaire avec seulement 2 vis de réglage garantit le maintien de la position du CG.

– La mise en place des pontets et ressorts de traction. Ces 3 ressorts assurent le maintien et le placage du support du miroir secondaire sur les 3 points de collimation. Ils sont réglables en hauteur pour ajuster la force de traction.

– Les capots de protection des optiques. Un disque en plexiglass ép : 5mm est déposé directement sur le chanfrein du miroir en assurant une protection quasi étanche à la poussière, aux bestioles et aux ondées passagères. Un capot octogonal en CTP de 5mm coiffe la caisse du primaire pour une protection optimale et pour assurer une assise à la cage secondaire durant les transports. Le secondaire et son support s’enfilent dans un cylindre en carton dont les découpes permettent le passage des branches de l’araignée. C’est qu’ici, les geckos patouillent absolument partout, attestant de leur présence par leurs petits cris, mais aussi par leurs inombrables chiures.

– La réalisation d’une brouette de transport. Composée d’un essieux équipé de 2 roues, de 2 supports d’essieux et de 2 brancarts, ces éléments s’accrochent sur le rocker sur 4 solides pattes en acier soudé, selon le même concept que celui des queues de casseroles amovibles. Une attention particulière est apportée sur la fixation de ces attaches car les efforts à ce niveaux sont considérables ! Ainsi, il est aisée pour une personne seule de transporter l’instrument sur le site d’observation.

– Les chercheurs. Car sans chercheur, il est délicat de chercher quoique ce soit.Notre choix s’est porté sur un Antares 80×10 coudé redressé, muni d’un réticule éclairé. Un viseur « point rouge » est collé directement sur son corps. L’ensemble se monte sur une petite queue d’arronde vissé sur une cornière en alu anodisée fixée sur l’anneau de la cage du secondaire. Ainsi, l’on dispose à proximité du porte-oculaire, dans un espace réduit, avec une excellente ergonomie, d’un système polyvalent et performant.

– Le baffle supérieur. Il empèche l’entrée de lumières parasites dans l’oculaire et par ce fait, il participe à augmenter le constraste. Découpé au plus juste de l’épure optique dans une plaque d’Alveoteam ondulée, il se met en place par simple emboitement. L’exact profil est déterminé visuellement en observant avec le recul nécessaire l’image de la pupille de sortie de l’oculaire offrant le plus grand champ. Réalisé de jour, on ne doit voir que le reflet du miroir secondaire se découpant sur un fond uniforme noir.

– La roue à filtres. Rien n’est plus agréable que de pouvoir disposer des filtres à sa guise. Réalisé en plexiglas, ce sont 2 flasques reliés par 3 entretoises, avec un disque tournant sur un axe en inox muni d’un roulement à billes (récupération sur imprimante). Les filtres sont juste encastrés à force et maintenus par 3 points de colle silicone. Le crantage est assuré par un aimant et 4 vis disposées sur la roue à filtres. Pour diminuer les effets de vignettage, le système est implanté au raz du tube du PO en position rentrée. On dispose ainsi des filtres OIII; UHC et H-bêta directement l’oeil à l’oculaire.

Les 2 roulettes faisant office de touches latérales du miroir primaire.

Pontets et ressorts de traction de la plaque support du miroir secondaire.

Présentation des 3 vis de collimation.

Le capot de protection du secondaire, un tube en carton du bon diamètre.

La brouette de transport pour des déplacements aisés.

Les chercheurs.

Le baffle supérieur.

avec et sans baffle, l’analyse de la pupille de sortie en juge de paix.

La roue à filtres.

Arrivée sur site

Noël 2015 : L’instrument est apporté sur son site d’observation, à la Foa. Ce site est situé à 100km de Nouméa, en pleine brousse, coincé entre la chaîne de montagne et le lagon de la côte ouest. Bénéficiant des installations de l’aéroclub, il offre tout le confort et la sécurité nécessaires pour nos activités. Mais plus que tout, le ciel y est vraiment remarquable lorsque les nuages daignent se dissiper. On bénéficie alors d’un seeing très correct malgré le régime des alizés et surtout, d’une absence quasi totale de pollution lumineuse où il est courant de mesurer des SQM avoisinant les 21.6, ce qui est remarquable. Il est certain qu’en grimpant sur les montagnes avoisinantes, on gagnerait le cran de transparence qui en ferait un ciel quasi ultime (nonobstant le seeing).

Le voici sous son ciel tropical.

A côté de son cousin, le T400-c. Un vrai air de famille, mais le bougre en impose.

« Awa l’ôngin ! », ben c’est ça aussi qu’on dit comme ça ici.

Le 4 janvier 2016, séquence émotion : réception du colis des optiques à l’aéroport par LeLio et le JFP.

8 janvier, on installe le primaire à demeure. Une sangle à 3 branches facilite la besogne…

…puis le secondaire accroché à ses ressorts, une fois collé au silicone sur sa plaque support

Enfin... la première lumière !

Détermination de la position réelle du foyer

8 janvier 2015 : Dès les optiques en place, nous faisons une rapide collimation pour mettre l’instrument dans sa configuration définitive. Un rouleau de PQ faisant 2″ de diamètre, il fait le corps d’un magnifique oculaire : il suffit de lui coller une feuille de papier calque à l’extrémité pour que l’image se forme au foyer par projection directe, comme le faisant jadis les photographes à la chambre. Il est amusant de visualiser ainsi les premières étoiles brillantes dans le bleu du ciel crépusculaire. Il est encore plus étonnant d’y voir les Pléiades ou l’épée d’Orion en entier avec la nébulosité de M42 en son centre. Outre l’amusement, tout cela a permis de mesurer exactement la position réelle du foyer.

le samedi 9 :le lendemain, les tubes en carbone sont coupés aux longueurs définitives pour replacer le foyer à sa potion finale. Ils sont ensuite collés en place sur les chapes basses. Encore quelques menus travaux et c’est très exactement à 12h55 que l’instrument est achevé !

Un peu fébrile, il ne reste plus qu’à attendre l’arrivée du crépuscule…

La première observation !

Premier CROA : « Dès les premiers astres visibles (à travers quelques petites trouées passagères ne laissant que quelques instants de visibilité), les premières étoiles sont ENFIN observées !

Punaise, quel flux !!!!! Les objets prennent une densité fantastique. Tentez d’imaginer M42 au zénith avé ce bouzin….. Une photo ! Itou sur la nébuleuse de la Carène, de la Tarentule et les innombrables nébulosités des Nuages de Magellan. Les amas de la mort 47 Tuc et Omega Cent sont une tuerie totale ! Il est amusant de se balader dans la Gum Nebula comme s’il s’agissait des Dentelles du Cygne, les étoiles carbonées du sud sont rouge rubis (et pas orangés), etc…. Il faut ajouter (entre autre) IC418, une perle de NP avec des couleurs extrêmement saturées (c’est la plus saturée du ciel), tout une flopée de galaxies dans le Lion, Vierge, Corbeau, et le final à 3h du matin sur NGC4565 dont je ne vous dit pas comment qu’c’était beau….

Ca dépotait fort malgré un ciel trèèèèèèèèèèèès merdouilleux où généralement on préfère aller dormir que d’observer, ce qui laisse imaginer la chose. Seules les planètes Jupiter et Mars se sont avérées décevantes faute de résolution. Mais de diou, que de couleurs !!!!

Le bilan :

– il y a de quoi être heureux. Ce bestiau va nous occuper joliment, le potentiel est déjà énorme. En tout cas, il répond au cahier des charges, avec une ergonomie, des mouvements de qualité, mais aussi et surtout, des images inusitées sur le caillou. Le ciel en visuel est à redécouvrir !

– La machine est au top : La collimation est très stable, les mouvements quasi érotiques, un bon coup sur la cage secondaire ne génère que quelques faibles vibrations absorbées dans la seconde ! Oui sur le papier ya bien un point faible (la coupure des parois latérales du rocker) mais les 40mm de CTP muliplis du fond du rocker alliés à des dimensions les plus compactes possibles (et peut-être un peu de magie) règlent définitivement la question.

– puis vraiment, la machine est belle, très belle, des formes que j’estime parfaites, un mariage magnifique du carbone et du bois. Bref, que du bonheur. »

Premières observations, probablement dans le Grand Nuage de Magellan…

8 janvier, détermination de la position du foyer…

… avec l’oculaire « PQ »…

… et l’image de Sirius vue à travers.

9 janvier, découpe des tubes à bonne longueur

les copains attendent l’arrivée de la nuit

Le bilan

La répartition du poids

| Caisse du primaire & tourillons | 19kg |

| Mirroir primaire | 31,1kg |

| cage du secondaire | 5kg |

| Accastillage cage du secondaire (mirroir, chercheurs, PO, Paracorr, oculaire) | 4,2kg |

| Structure triangulée | 4kg |

| Rocker & socle | 15kg |

| Poids total | 78,3kg |

L’encombrement au rangement

| Caisse du primaire sur socle et rocker | 74x74x35cm |

| Caisse du primaire et cage secondaire | 74x74x60cm |

| Hauteur totale avec tourillons | 78cm |

| Structure triangulée | 1m44 |

Caisse du primaire sur socle et rocker 74x74x35cm Caisse du primaire et cage secondaire 74x74x60cm Hauteur totale avec tourillons 78cm Structure triangulée 1m44

Le montage

Il peut se faire par une seule personne. Une fois apporté sur le site grâce à la « brouette », les brancarts et l’essieu sont déclipsés et déposés. Les compas sont mis en place sur les 8 vis de serrage en partie basse, opération facilitée par l’usage des chapes fendues. Puis la cage secondaire est posée sur les 4 cornières hautes, le positionnement étant parfaitement assuré par les pions de centrage. Il ne reste plus qu’à serrer les 4 vis de serrage de la cage secondaire, ôter les capots et collimater l’ensemble.

La séquence en images, top chrono (sous contrôle d’huissier):

0:00 – Ouverture du local.

02:38 – Transport de tout le bazard par roulage et arrivée sur site.

03:12 – Dépose des tubes, du chercheur, de la cage secondaire et de l’essieu.

05:00 Fin du montage des 4 compas.

05:22 – Pose de la cage secondaire.

06:14 – Serrage des vis de fixation.

06:40 – Dépose des capots de protection.

Transport & rangement

Le rangement. La cage secondaire repose simplement sur le capot de la caisse primaire protégé par un tapis. Par ce fait, elle est naturellement callée par les 4 cornières d’angle de la caisse du primaire et le porte oculaire est protégé par les bielles de contreventement de l’entretoise triangulée. Les compas de la structure triangulée prennent place dans une housse.

Bien qu’au départ de la conception, il était prévu le démontage des tourillons et de l’entretoise triangulée, on s’apperçoit qu’à l’usage ils gagnent à rester en place en assurant une fonction de protection de la cage secondaire et de ses accessoires (et en minimisant le temps de mise en oeuvre).

Le transport. De par ses dimensions et le poids raisonnable de ses constituants, l’instrument est facilement chargeable par 2 (ou 3) personnes dans le coffre d’un véhicule. La fabrication d’une rampe pourra permettre à l’avenir un chargement par une seule personne.

L’instrument paré pour le transport.