T600 : La caisse primaire

3 raisons nous ont conduit à cette forme:

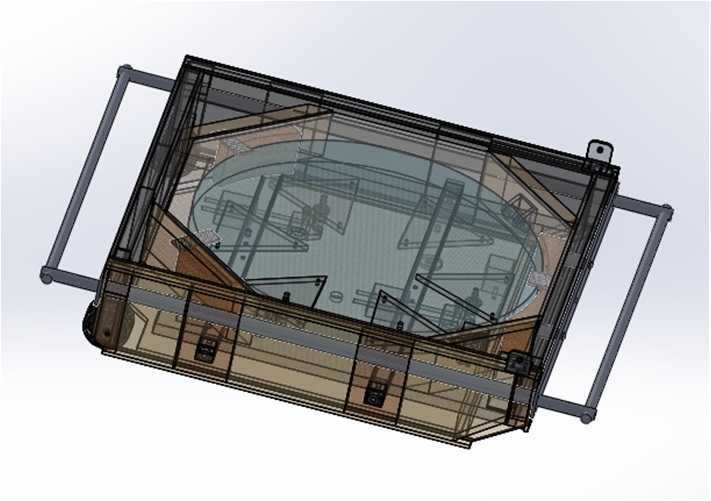

_ Un barillet rigide et fermement ancré dans la caisse primaire car la préhension se fait par les cotés de la caisse.

_ La structure 6 tubes impose de venir s’accrocher sur un coté de la caisse.

_ En voulant minimiser la taille de la caisse primaire et la longueur des tubes, nous devons faire les fixations des compas sur les cotés/dessus de la caisse et pas sur le barillet comme le T400-C. Il faut donc des cotés robustes et résistants à la flexion (épais).

La boite comporte des montants en composite CTP 6,5mm/mousse 25/CTP 6,5mm, avec des renforts en bois dur à la place de la mousse pour les zones travaillant en compression ou pour les zones de fixation. Les angles de la boite sont équerrés avec des goussets en bois de #27mm.

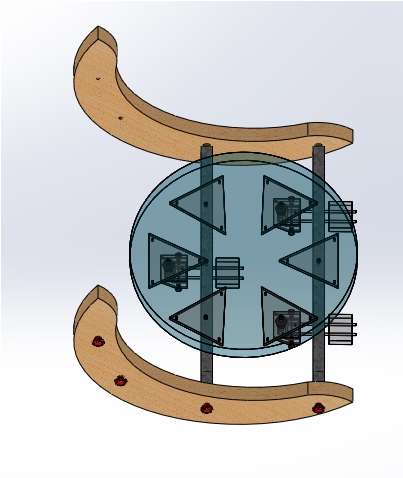

Le barillet

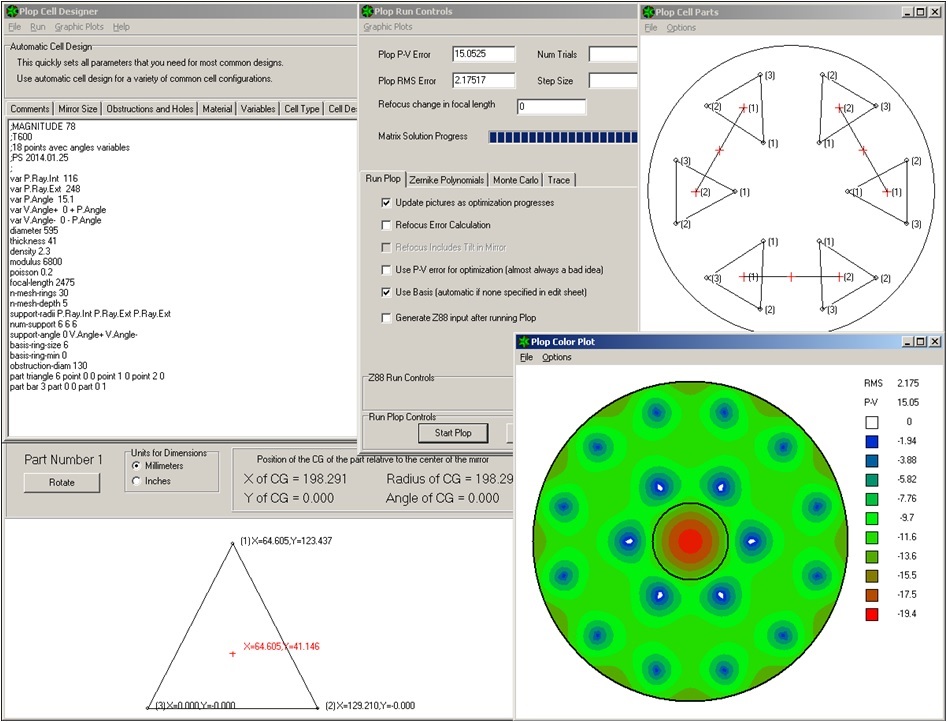

PLOP

Sur les miroirs de grandes taille, 2 types de barillet se font concurrence classique et astatique, le choix n’est pas facile à justifier mais un chose est sûre, les télescopes professionnels sont astatiques et les grands télescopes amateurs que l’on a pu tester équipés d’un barillet astatique fonctionnaient vraiment bien.

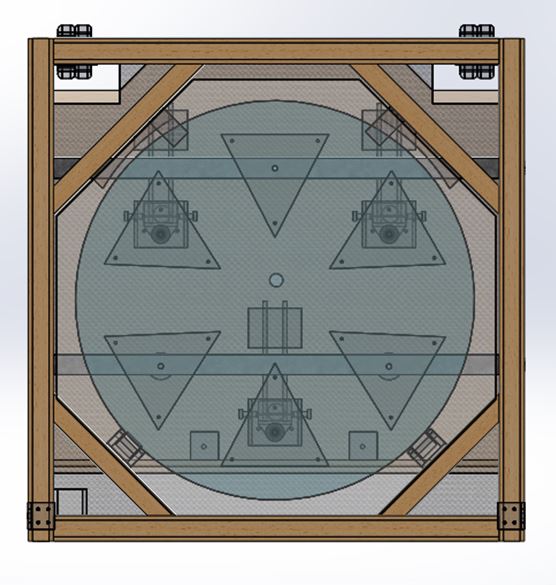

Notre choix s’arrête donc sur un barillet astatique en 18 points, 3 triangles sur levier et 3 réglables dont 1 bloqué et les 2 autres motorisés.

Les leviers astatique

Les triangles

Sur le T400-C, les rotules de modélisme sont très efficaces, elles permettent une rotation libre sans point dur. Pour le T600, nous avons cherché à reconduire cette souplesse de mouvement, mais pour supporter plusieurs kilogrammes par triangle, il faut quitter le rayon modélisme pour les rotules à usage industriel (www.123roulement.com).

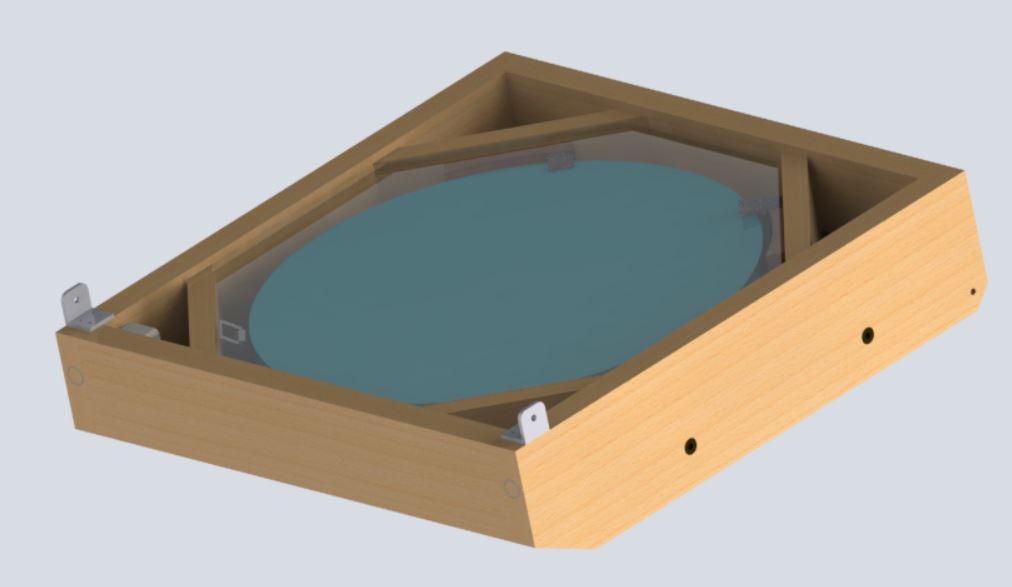

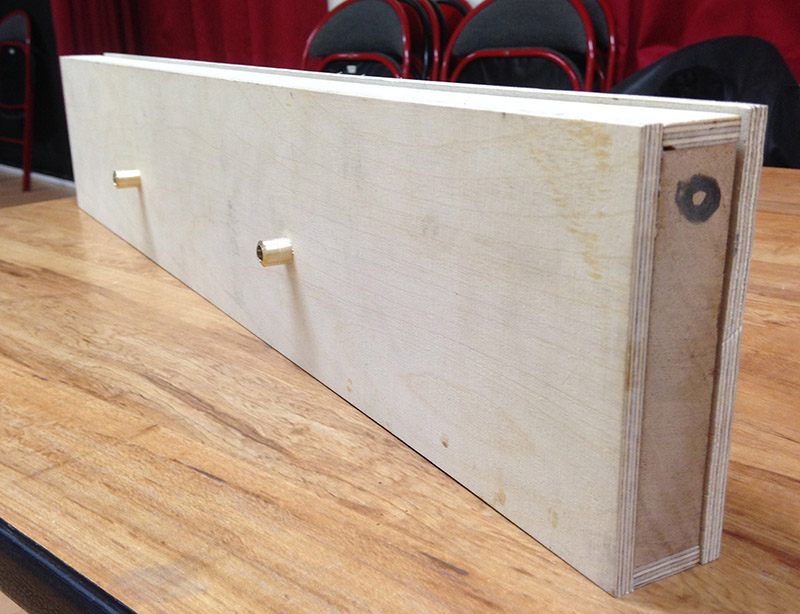

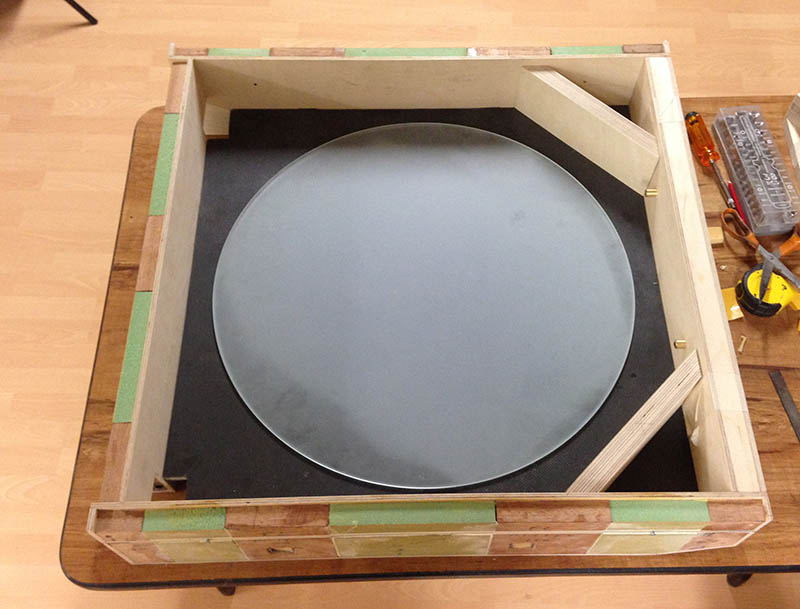

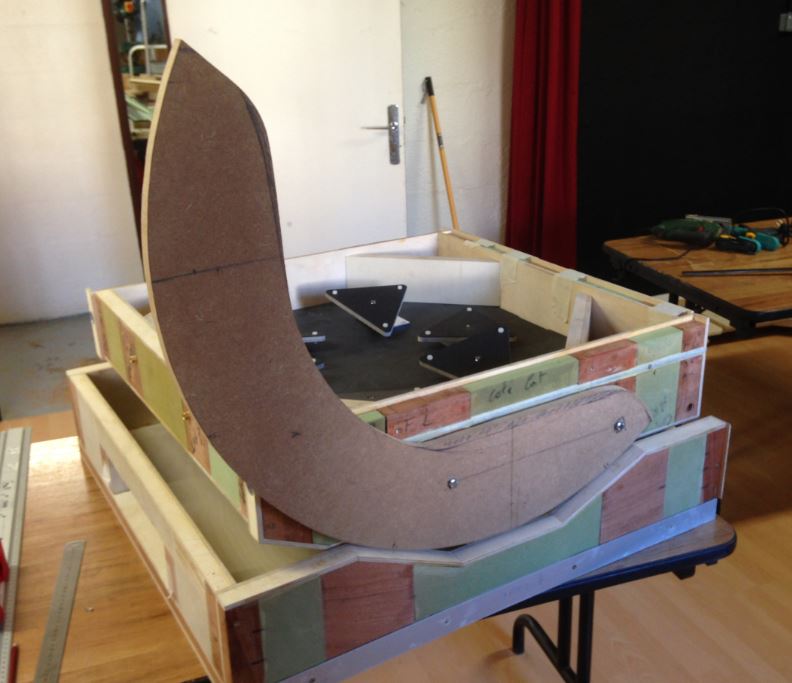

28 novembre 2008 : On a fait une caisse en bois pour le primaire afin de le protéger lors des transports et pour le stockage. On fera une boite plus belle et bien plus solide pour l’envoyer à l’aluminure et pour le faire voyager.

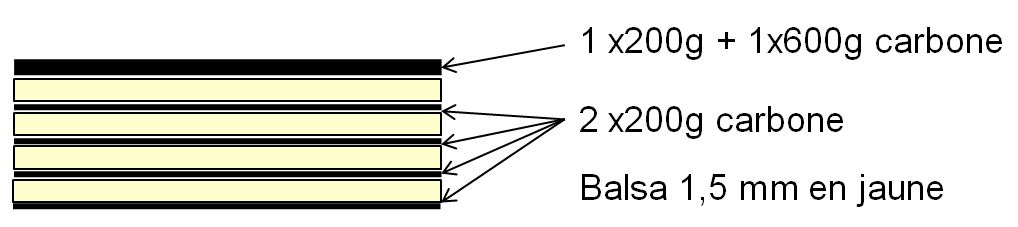

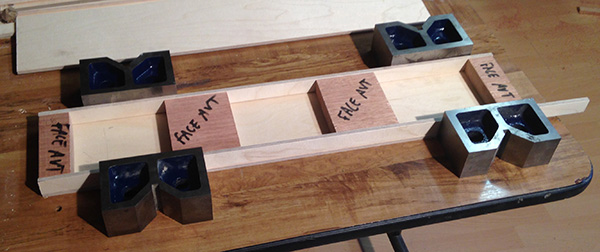

Les triangles sont en composite balsa/carbone très, très raide et suffisamment épais pour y coller la rotule dans leur épaisseur 10mm. Le but pour tenir le roulement est de percer le triangle de part en part du diamètre de la bille et puis de faire un trou non débouchant jusqu’au carbone de 18mm de diamètre.

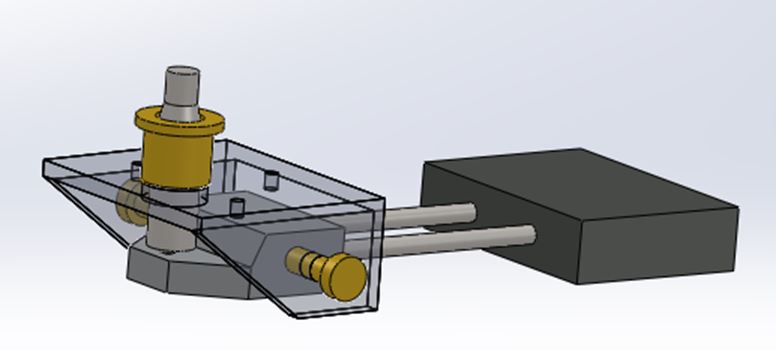

Contrepoids

Dans notre configuration, nous avons un miroir de 24kg posé sur 6 triangles, soit 4kg par levier. Un bras de levier d’un facteur 4 avec une masse de 1kg est un bon compromis compte-tenu de la hauteur du double-fond de la caisse primaire. Pour un maximum de compacité, il faudrait un matériau très lourd tel que l’uranium ou l’or (densité 19) mais c’est pas possible, on va donc de rabattre sur le plomb (densité 11,3).

Nous devons faire glisser le lingot sur une tige filtée, le plomb étant trop ductil, il faut le protéger avec un tube en laiton. Les lingots sont moulés sur un montage fait de cornières en alu pour tenir en position les tubes en laiton. Des plombs de plongée sont placés dans une casserole et enfourné dans un four de potier. Même si les liaisons entre les cornières ne sont pas étanches, le plomb ne fuit pas.

le plomb que l’on trouve dans le commerce est un alliage dont il est difficile de connaitre la densité exacte, les compartiments du moule sont donc remplis un peu plus que nécessaire !

Après démoulage, les faces sont dressées pour atteindre la masse de 1kg et en plus c’est plus joli !!

La boite

La caisse primaire sert également de caisse de transport, son poids sera relativement élevé autour de 45kg, ce qui impose de prendre en compte la préhension dès la conception. Nous avons donc imaginé d’intégrer 2 poignées démontable type chaise à porteurs dans les montants latéraux.

La face avant

La face avant est la plus simple, elle est renforcée à ces extrémités pour permettre le vissage des faces latérales ainsi qu’au niveau du vissage des goussets. Elle comporte également 2 inserts en laiton servant de guidage aux ergots du système de verrouillage du miroir. Ces inserts sont affleurants coté extérieur de la boite, dépassant de 20mm coté intérieur. Pour être certain de bloquer l’insert en position au collage, il est épaulé dans le bois dur.

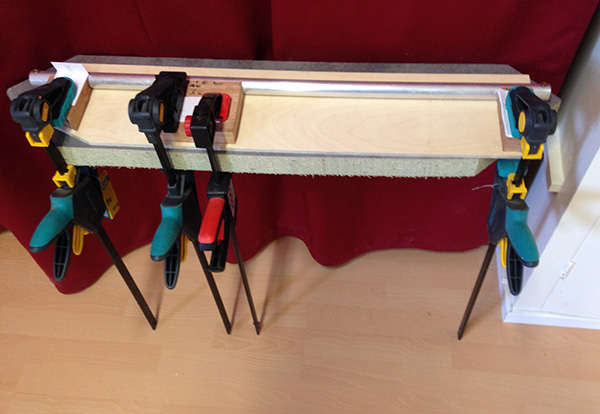

Comme toutes les pièces en composite bois/mousse, celle-ci est d’abord collée à la colle à blanche pour les pièces en bois, puis à l’époxy pour la mousse.

La face arrière

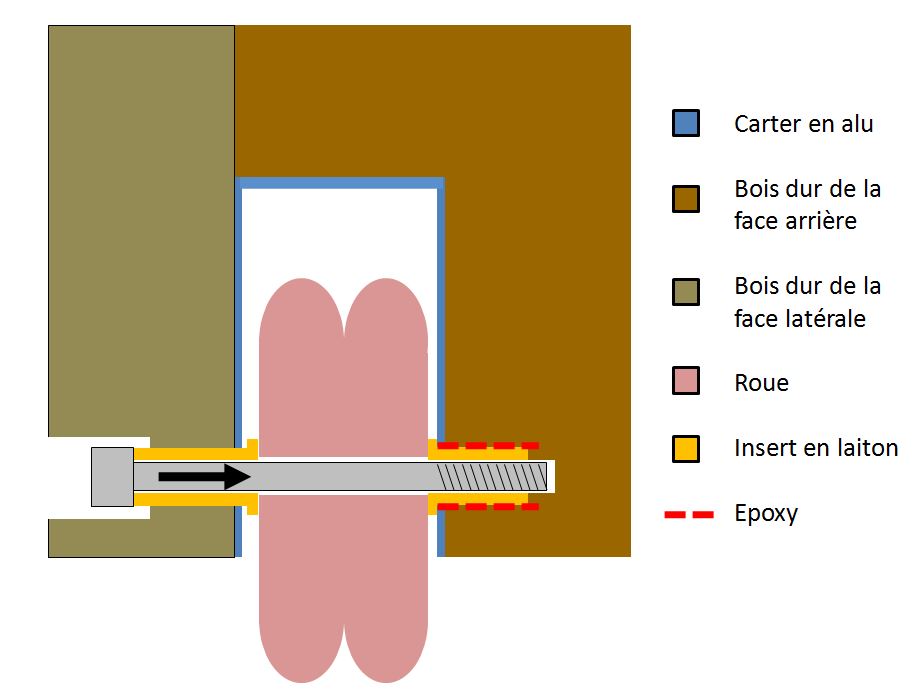

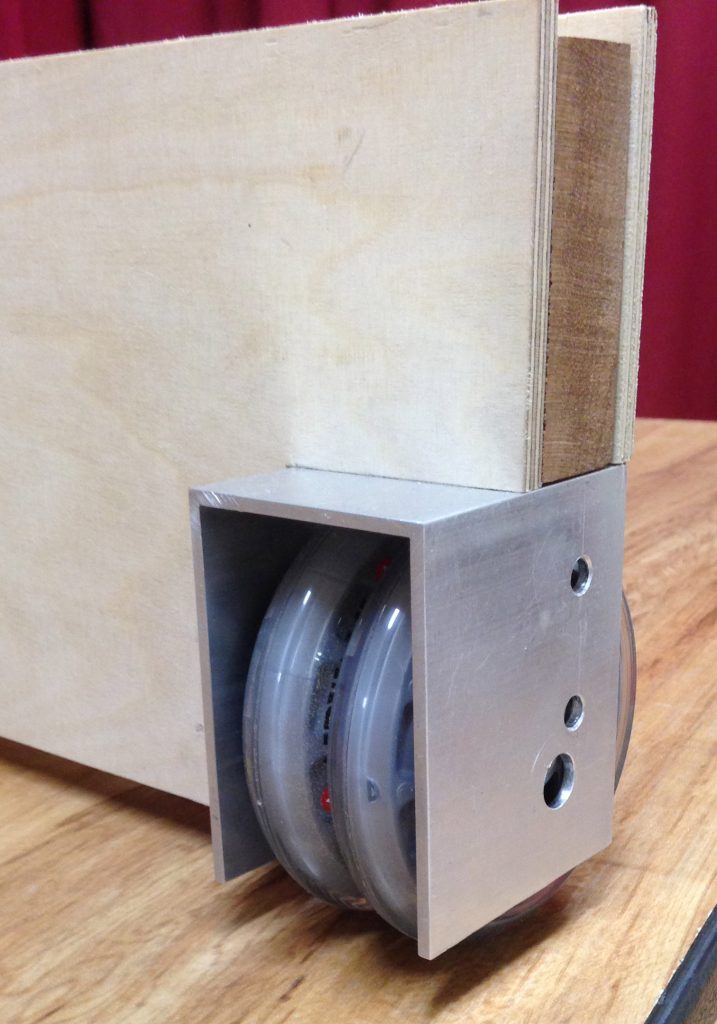

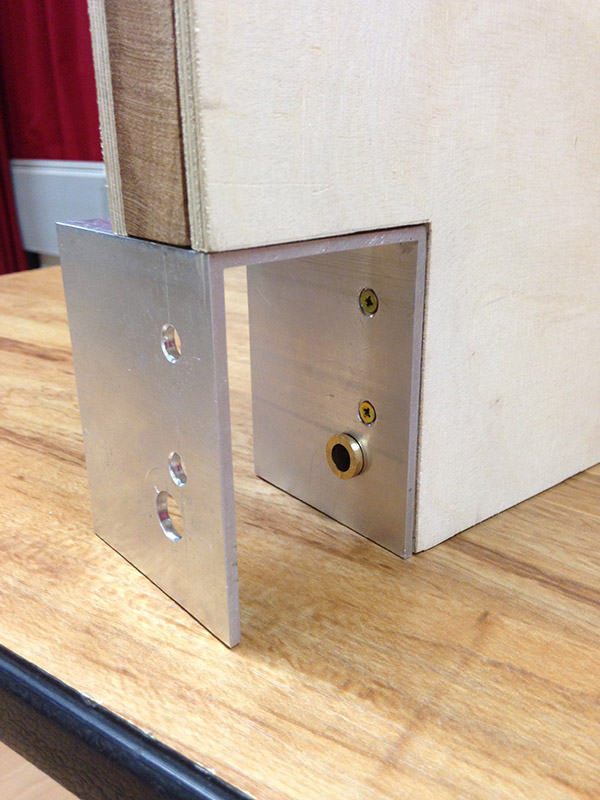

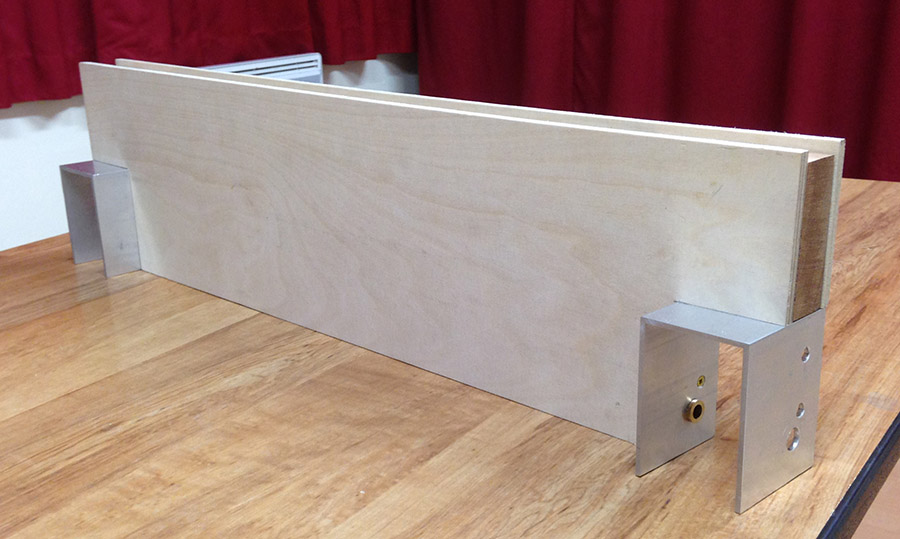

La face arrière est plus compliquée, elle comporte les carters des roues en alu et la fixation des tubes. Les carters jouent un rôle structurant dans le maintien des roues (roues de trottinette doublée de 100mm de diamètre), il permet de déporter les efforts sur la caisse par des surfaces planes et non pas simplement pas l’axe des roues collé dans le bois.

Les roulements des roues sont verrouillés sur l’axe grâce aux inserts en laiton. Le premier insert est fileté en partie intérieure et collé dans le bois, il permet de visser l’axe sur la structure; le second est lisse et mobile dans le carter, au serrage la vis vient donc brider la base des roulements pour supprimer tous les jeux des roues.

Les faces latérales

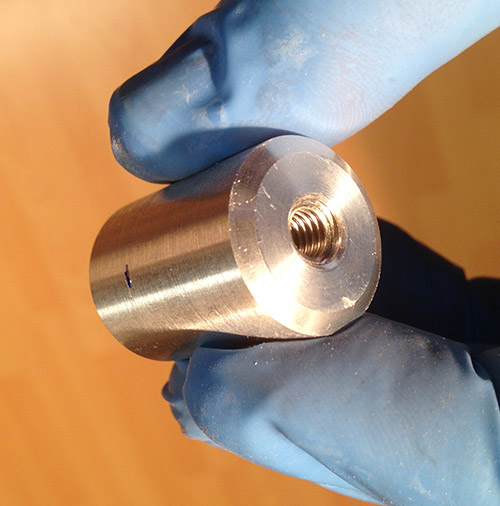

Nous avons collé des tubes en alu de 25mm de diamètre à l’intérieur des faces latérales pour y accrocher les poignées de la chaise à porteurs. Les tubes sont dépolis et collés. Un insert est placé à 10cm à l’intérieur du tube pour verrouiller l’emmanchement par vissage de la poignée. Le vissage est possible grace aux inserts cylindrique bloqué dans les tubes et équipés d’hélicoils. Ces faces permettent également de tenir le barillet, ce sont plus précisément les tubes en acier du barillet qui vont être ancrés dans le bois dur.

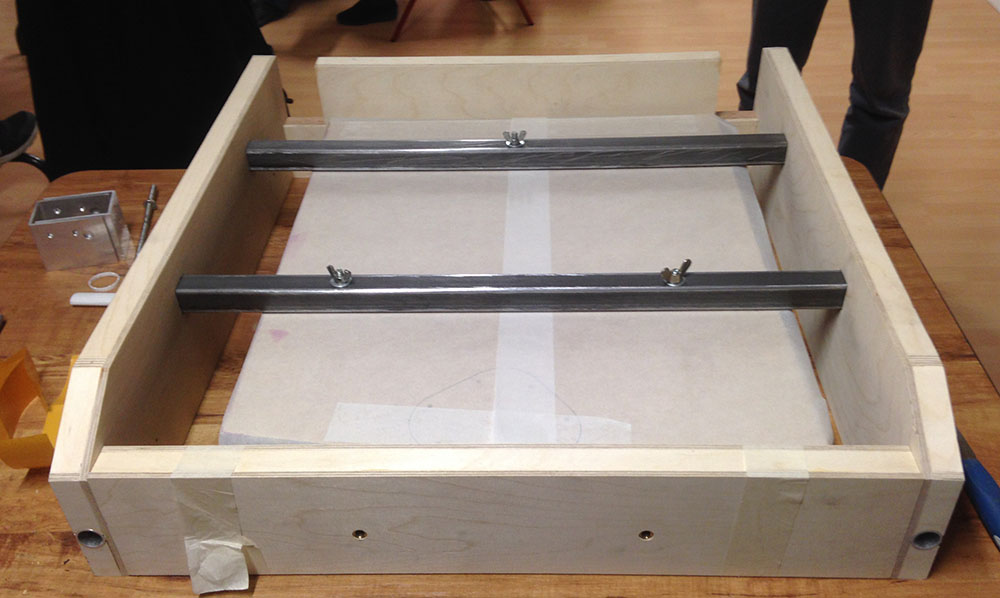

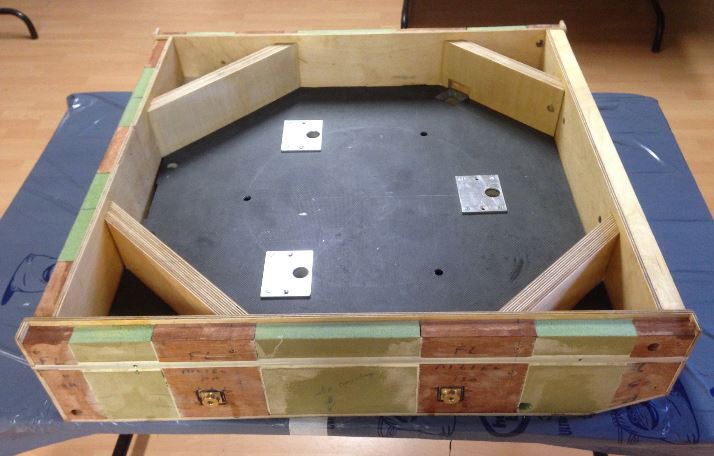

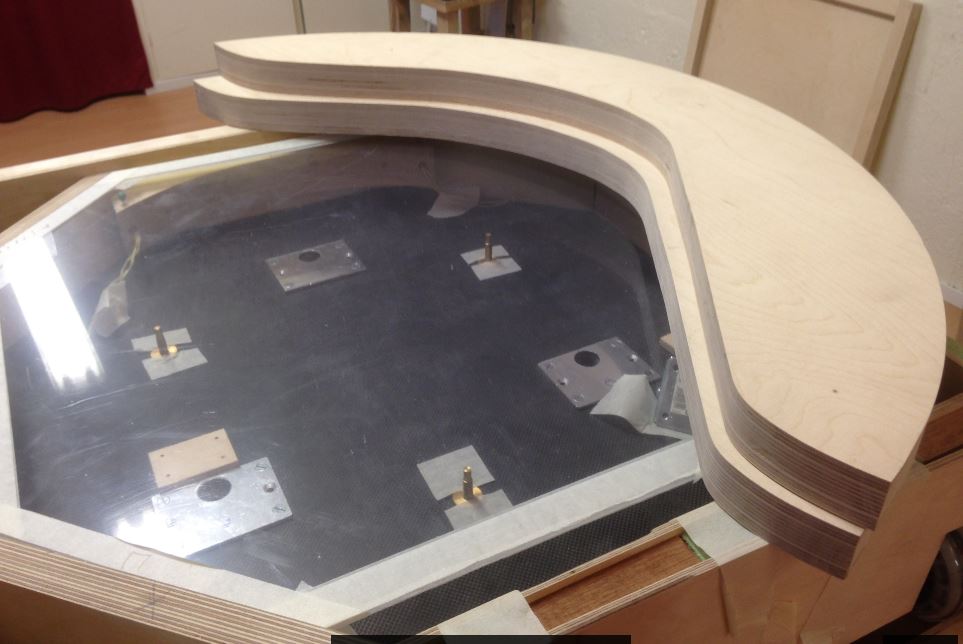

Montage du barillet dans la boite

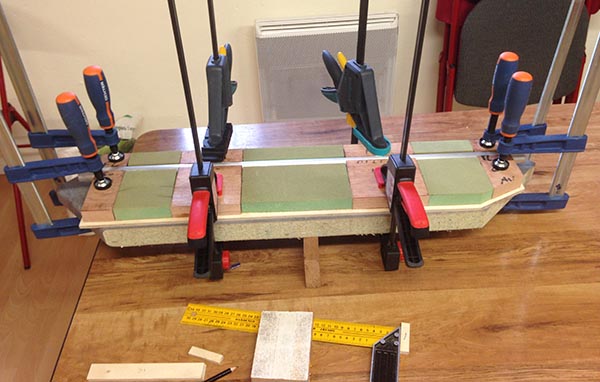

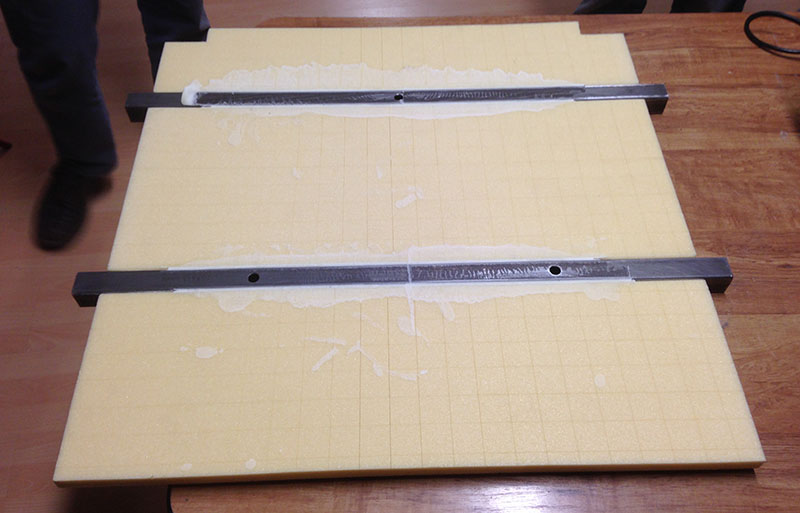

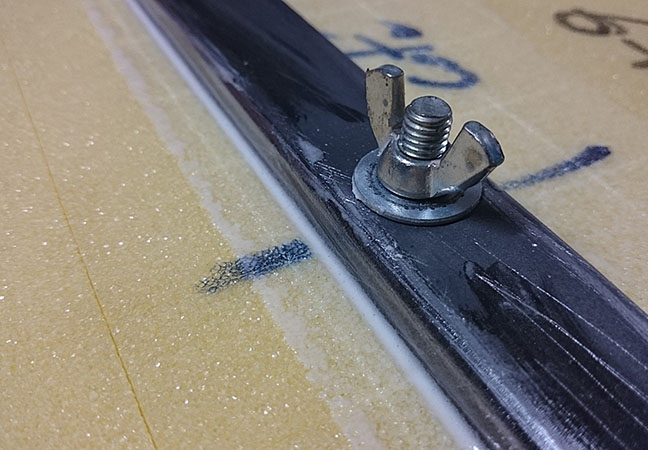

Les 3 vis de réglage de la collimation sont placées sur les 2 profilés en acier, par contre il faut bien caler le trou des vis par rapport aux cotés de la boite. Les barres et la mousse sont donc collées à l’époxy, la mousse a été ajustée au préalable pour remplir la surface entre le profilé et les cotés de la boite. Le collage est effectué dans la boite en supportant la mousse avec un CTP vissé dans les trous de collimation.

Nous avons fait un congé entre la barre et la mousse pour préparer la stratification, visible ci-dessus en blanc (couleur du micro ballon mélangé dans l’époxy). Après démontage de la boite, la plaque du barillet est stratifiée un pli de 200g de carbone sur chaque face. le résultat est surprenant de rigidité avec un seul pli.

Collage de la caisse primaire

Un moment très attendu, le moment où l’on ferme la boite, on approche du bout ! Les panneaux de bois ont été préparés avec un couche de Rustol avt le collage à l’époxy chargée de microballon. Les faces et la goussets sont collés et vissés et maintenu aux serre-joints pendant le sèchage.

Fixation des tourillons

Lors de la conception nous avons voulu ancrer les tourillons sur la zone la plus raide de la caisse primaire, les tubes en acier du barrillet. Chaque tube en acier est équipé de 2 inserts de fixation en laiton traversant le panneau de bois ; ainsi le serrage des tourillons se fait sur l’insert et non pas sur le bois. La position des trous dans le placage en CTP est ajustée pour affleurer à la surface du bois.

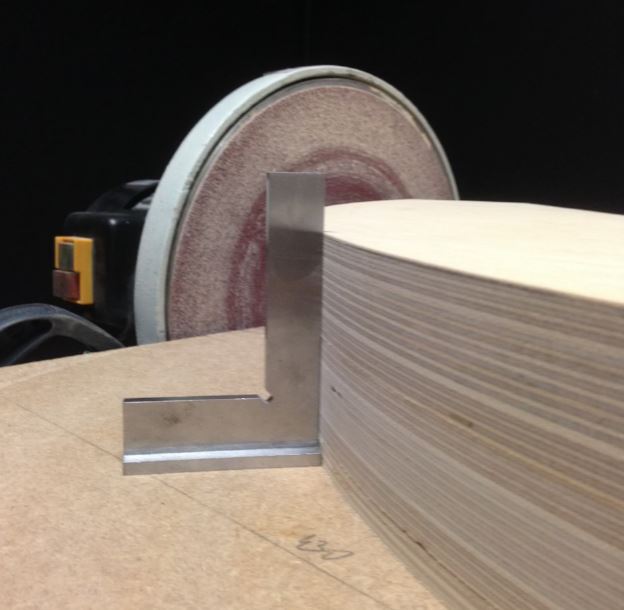

Les tourillons

Le centre de gravité a été recalculé après vérification des masses et malgré un F/D assez long (4,2), les tourillons restent compacts avec seulement 43cm de rayon. Ils sont en contreplaqué de bouleux massif,c’est un collage de 3 épaisseurs 9mm + 18mm + 9mm. La forme intérieure des tourillons a été redessinée directement sur un prototype en medium prépositionné sur la caisse primaire.

La tranche extérieure est usinée grâce à un montage équipant le lapidaire, ce qui permet de conserver une bonne orthogonalité entre la face et la tranche. le lapidaire ne permet pas de travailler la tranche interieure, on a donc bridé la ponceuse à bande pour utiliser sa section cylindrique sur la tranche du tourillon.

L'entretoise

Pour maintenir le parallelisme des tourillons et une bonne rigidité d’ensemble, nous greffons une entretoise démontable avec 4 points de fixation entre les deux tourillons.

La collimation motorisée

Quand on a déjà réalisé une collimation l’oeil vissé à l’oculaire, on ne veut pas devoir descendre de l’escabeau pour tourner les vis de collimation au cul du télescope. Transposer un système à levier n’est pas possible, implanter une motorisation pour ce type d’instrument semble plus adapté sur 2 des 3 vis, la troisième étant bloquée.

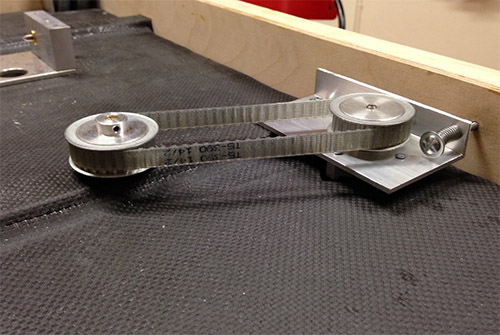

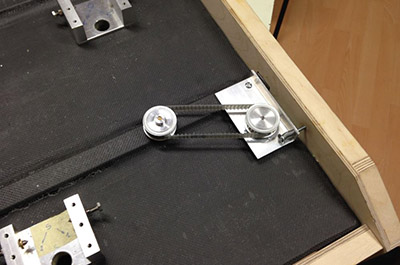

Implantation des moteurs / système de tension de la courroie

La caisse primaire est relativement compacte, ne laissant que peu de place pour les moteurs autour du miroir. Les moteurs passent à travers le fond du barrillet, dépassant de 15mm et venant interferer avec les goussets de la caisse primaire.

Le système courroie / poulies est dans le double fond avec les leviers astatiques. On a choisi de faire simple en intégrant la tension de la courroie avec le support moteur, plus besoin de galet tendeur.