T600 : le miroir

Arrivée du bébé tant attendu

21 novembre 2008 : arrivée du miroir. Il y a du monde pour le voir. Il est emballé dans un carton ondulé épais. Le paquet pèse environ trente kilogrammes. Pour porter le miroir, il faut de la méthode : il doit être plaqué contre soi pour ne pas se faire mal au dos. Démonstration en chemise blanche et cravate !

Le bloc de verre a été préparé par un industriel. Le dos a été rectifié. Il reste quelques petits reliefs à l’endroit où la meule a fini son travail. Le bord a été dressé bien droit. Le chanfrein du dos fait cinq millimètres. La face optique a été ébauchée au rayon de courbure. Sous la main, la surface est régulière. Avec les ongles, on perçoit le petit relief des dents de l’outil. Le chanfrein de la face optique est tout petit.

Le travail a été fait selon notre demande !

On constate juste un éclat de verre de un à deux centimètres de diamètre, et de un à deux millimètres de profondeur sur la tranche du verre du côté du dos. Sans doute un éclat lors de l’usinage, peut-être à cause d’une mâchoire trop serrée. L’éclat a été meulé proprement. Il ne devrait pas être gênant. Il nous servira tout naturellement de repère d’orientation du miroir.

On constate que l’ébauche de la face optique ne va pas exactement jusqu’au chanfrein en quelques points de la périphérie. Il reste par endroit au bord du chanfrein des zones de verre lisse : reste de la surface du bloc de verre initial. Il faudra voir si ces zones sont attaquées par le doucissage. Sinon, elles pourraient nécessiter d’être noircies après aluminure.

La caisse de protection

28 novembre 2008 : on a fait une caisse en bois pour le primaire afin de le protéger lors des transports et pour le stockage. On fera une boîte plus belle et bien plus solide pour l’envoyer à l’aluminure et pour le faire voyager.

La caisse est faite d’une planche mélaminée de 15mm (récupération de panneaux de cuisine de Nicolas), avec 4 tasseaux de 20×47 et une feuille de contreplaqué de 3 mm (récupération de ma cave). On a ménagé des ouvertures dans la planche du fond (avec la perceuse et la scie sauteuse de Nicolas) pour pouvoir mettre les doigts. On a ainsi une bonne prise lors des transports. Tout cela est râpé et poncé par les soins d’Yvonne, Didier, Raphaël, Yannick. Quelques chutes de bois sont collées au fond pour permettre de glisser les doigts en dessous afin de soulever le verre.

Le couvercle en CTP de 3, la charnière en toile agrafée et les fermetures en velcros agrafés : simple, pas très résistant, mais sans doute suffisant pour l’usage. Si il faut on renforcera plus tard.

Il reste juste à mettre 4 vis. Il manque toujours quelque chose quand on bricole…

Règles à respecter : transport à deux, caisse à plat, couvercle fermé !

La taille du miroir

Le doucissage

La rectification du dos

5 décembre 2008 : les gratteurs de verre impatients ont commencé à rectifier le dos du 600.

On travaille à même le sol. Il faut un vieux tapis pour adoucir le contact pour les genoux. On protège un peu avec quelques bâches. Une vitre de récupération (de Raphaël) est posée dessus. La malheureuse vitre ne fait que 3 mm d’épaisseur. Elle a déjà cassé lors de son extraction de la fenêtre. On s’attend à ce qu’elle finisse en petits morceaux.

Un peu de carbo de 120. Un peu d’eau avec une éponge. Un peu trop de produit à vaisselle pour aider l’abrasif à se répartir. On dépose délicatement l’énorme bloc sur la fragile vitre et on commence à frotter. La vitre vire au gris. C’est parti : on taille un 600 ! Il n’y a pas beaucoup de clubs où l’on taille un 600. On est tous un peu fier…

Le travail est rapide car on peut se mettre à quatre autour de la vitre. Les manipulateurs sont novices mais plein d’entrain.

La vitre de 3 millimètres n’est pas ménagée par les apprentis tailleurs de verre. Elle se fracture peu à peu. Il faut passer sur la deuxième vitre, non démontée, toujours dans son cadre. Bien calée par le mastic, elle semble mieux résister. Le travail est plus lent car la vitre fait juste 61 cm de large, le mouvement du disque doit être guidé finement et doucement.

On a eu un éclat de verre à l’angle du dos et du bord. L’instant est grave, on s’inquiète. A-t-on tapé sur un clou ? A-t-on déposé le verre trop lourdement précédemment ? Peut-être une zone maltraitée par le mécanicien lors du taillage du verre. Peut-être un effort trop important sur le verre lors du travail. On a constaté que le chanfrein était plus fin à cet endroit. Mais finalement on n’en a pas trouvé la cause.

Règle à retenir : le verre doit être manipulé religieusement… comme du verre.

Heureusement, l’éclat ne va pas jusqu’à la face optique. On l’a donc traité à la pierre à affûter, on a poncé les arètes et on a refait un beau chanfrein, plus large.

Au fil des séchées, les quelques défauts du dos diminuent, sauf un petit creux en arc de cercle qui persiste. De plus la forme de la bulle sans abrasif au centre du dos du miroir nous montre que l’on travaille plus les bords que cette zone. Sans doute un début d’usure du disque en forme de sphère.

Il faut donc mettre le disque sur le ventre pour lui gratter le dos seulement dans la zone centrale. On fait cela avec un bout de la vitre cassée. Un petit retour sur la vitre ensuite, pour bien égaliser, et le tour est presque joué.

Ensuite, Il faut revenir sur la vitre pour passer des abrasifs plus fins jusqu’au C400 et réduire le dépoli. Ainsi le dos du miroir évoque de la peau de fesse de bébé.

La deuxième rectification du dos

En mai 2010 nous sommes en train de reprendre pour la troisième fois le doucissage du miroir.

Des calculs de déformation avec un code de calculs aux éléments finis nous en apprennent plus sur la flexibilité du verre. En particulier nous nous apercevons que le dos du miroir présente un relief de pas loin de 0,5 mm à environ 20 cm du centre. Or les calculs nous disent que le tapis sur lequel nous travaillons ne s’enfonce que de moins de 0,1 mm. Le verre est donc fermement supporté sur un rayon et il peut plier au centre et au bord. On se doute que là où il plie, le verre s’use moins.

C’est peut-être l’origine de certains de nos déboires lors du travail de parabolisation. Nous décidons donc de reprendre le dos du miroir. Avec des gros abrasifs, un tapis de sol, et un verre de table basse de salon de 60 cm de diamètre (sur pas très épais…) nous reprenons l’aventure par le début.

Il n’est pas aisé de tailler aux abrasifs, mesurer précisément et savoir quand s’arrêter.

Notre sphéromètre a une précision au mieux de 10 microns et un diamètre de 20 cm. Tous calculs faits, nous pouvons donc à peine détecter sur un dos de 600 mm une courbure donnant une bosse de 0,1 mm. En plus avec les gros abrasifs, la pointe du sphéromètre monte et descend dans les creux.

Pour continuer, on change d’abrasif pour doucir le dos et le rendre moins agressif pour les mains. Mais on constate alors périodiquement que la courbure du dos s’inverse… Il faut donc changer sans cesse de côté l’outil et le miroir.

A la fin nous avons un dos légèrement bombé. Nous le constatons à la règle mais ce n’est pas mesurable au sphéromètre. Malheureusement dans ce cas, il n’est pas facile de faire tenir une règle dessus pour essayer la mesure avec des cales d’épaisseurs. A priori le bombé au centre est de moins de 0,1 mm. Nous devrions donc être mieux appuyé sur le tapis qu’avec une bosse de presque 0,5 mm.

Le doucissage de la face optique

Les 4 étapes du travail : on soulève le miroir, on le dépose délicatement sur l’outil, en décalant les 2 disques on saupoudre l’abrasif et on humidifie, puis on frotte comme des damnés.

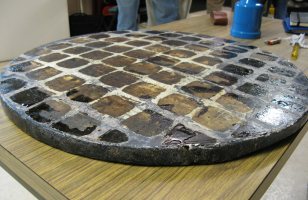

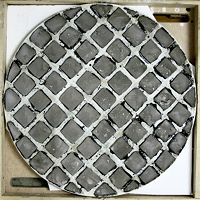

3 janvier 2009 : l’outil céramique est prêt, il est temps d’attaquer la surface optique du 600… Ce travail débute avec la nouvelle année. Assurément, 2009 sera année astronomique ou ne sera pas !

La besogne s’effectue sur une table recouverte d’un molleton et d’une bâche. Deux gaillards se mettent face à face et poussent alternativement le miroir sur l’outil. Les courses sont des ellipses avec une amplitude de 1/3 de diamètre et un débord latéral de 1/6 de diamètre. Le disque est continuellement tourné sur lui-même pendant les courses afin d’éviter au maximum l’apparition d’un astigmatisme de forme.

Le travail s’effectue dans un premier temps miroir dessus pour bien visualiser par transparence la progression du travail, mais aussi pour éviter toute grosse rayure due à un effritement d’un carreau ou, comme c’est arrivé dès le début, à un décollage d’un carreau. De plus, le contact entre l’outil et le miroir se fait en périphérie sur une large couronne et laisse une grosse bulle centrale. On remédie à ce défaut en travaillant miroir dessus.

| Emeris | Date | temps | Observations |

|---|---|---|---|

| C 80 | 02/01/2009 | 2h30 |  Début d’année, début effectif des travaux sur la surface optique !

Malgré 15 jours de préssage, les carrés de céramique ne portent pas uniformément sur la face optique du miroir. Le carbo de 80 est utilisé pour réunir rapidement ces deux surfaces. Quelques carrés récalcitrants sont enfoncés dans la poix ramolie à grand coups de chalumeau. Après cette soirée de travail, la totalité de la surface optique est attaquée par l’outil.

Par contre, il reste encore beaucoup de carrés intacts. L’outil est mis à presser pour une semaine dans une ambiance tempérée, espérant ainsi un parfait réunissage. Début d’année, début effectif des travaux sur la surface optique !

Malgré 15 jours de préssage, les carrés de céramique ne portent pas uniformément sur la face optique du miroir. Le carbo de 80 est utilisé pour réunir rapidement ces deux surfaces. Quelques carrés récalcitrants sont enfoncés dans la poix ramolie à grand coups de chalumeau. Après cette soirée de travail, la totalité de la surface optique est attaquée par l’outil.

Par contre, il reste encore beaucoup de carrés intacts. L’outil est mis à presser pour une semaine dans une ambiance tempérée, espérant ainsi un parfait réunissage. |

| 09/01/2009 | 2h30 |  Après une vigoureuse séance à épuiser le carbo de 80, nous avons réuni la quasi-totalité de la surface de l’outil céramique. Les courses sont de type elliptique avec une amplitude 1/3 D et un débord 1/6 D, courses de réunissage plus souples que les traditionnels «W». La technique utilisée est identique à celle mise en œuvre pour la taille du T400-c, directement inspirée des recommandations de Charles Rydel. On retrouve l’usage des outils céramiques et l’utilisation de poids pour augmenter l’efficacité du travail. Après une vigoureuse séance à épuiser le carbo de 80, nous avons réuni la quasi-totalité de la surface de l’outil céramique. Les courses sont de type elliptique avec une amplitude 1/3 D et un débord 1/6 D, courses de réunissage plus souples que les traditionnels «W». La technique utilisée est identique à celle mise en œuvre pour la taille du T400-c, directement inspirée des recommandations de Charles Rydel. On retrouve l’usage des outils céramiques et l’utilisation de poids pour augmenter l’efficacité du travail. |

|

| C 120 | 16/01/2009 | 2h30 | Toujours miroir dessus pour prévenir des risques de rayures avec des abrasifs restés dans les sillons de l’outil, nous poursuivons le travail avec des grains plus fins. Nous cherchons aussi à diminuer le rayon de courbure. Le travail est bien efficace et a durée des séchées est très courte. Il faut entretenir régulièrement le chanfrein mais malgré cette précaution, nous avons fait 2 petites écailles sur la périphérie. Le travail progresse rapidement et bien uniformément, les piqures diminuent de façon homogène sur la surface optique. |

| C 180 W 220 | 30/01/2009 | 2h30 | La surface évolue bien à chaque changement d’abrasif, les séchées durent plus longtemps mais n’excèdent jamais plus de 3 minutes. L’utilisation de produit à vaisselle pour obtenir une mousse aide les grains à mieux nourrir l’outil. Bien qu’on se relaye fréquemment, l’effort physique à fournir pour bouger le verre n’est pas négligeable et ce travail routinier demande une attention de chaque instant pour bien contrôler les trajectoires. De plus, les boues produites en grande quantité rendent la besogne un peu crapoteuse… |

| C 220 | 07/02/2009 | 2h30 | Nous épuisons notre stock de C 220. La surface nous semble parfaite, seules quelques très rares piqures bien diminuées subsistent ici ou là. Nous n’avons à déplorer aucune rayure, aucun défaut particulier. La flèche est bien contrôlée et conforme à nos désirs. Le miroir est prêt pour la phase finale du doucissage. Mais de diou, que c’est physique ! Les séchées ne durent pas plus de 4 minutes. |

| C 400 C 600 | 14/02/2009 | 2h00 1h00 | Nous commençons de bonne heure cette séance. Nous enquillons dans la foulée les deux derniers abrasifs afin de ne pas laisser l’outil se reposer et se déformer, ceci afin de se prémunir de gros défauts d’astigmatisme. Toujours dans cet esprit, nous faisons continuellement tourner le miroir sur l’outil pendant les courses et changeons fréquemment la position de l’outil sur la table. Le travail est optimum, les piqûres diminuent rapidement est uniformément sur la surface du miroir. Chacun met la main à la patte et découvre les joies du pousseur de verre. Nous venons à bout de cette première besogne avec succès, le doucissage est fini ! La focale est mesurée finement à 2480 mm, ce qui fera 4,17 d’ouverture pour 595 mm de diam optique. |

| Total doucis : | 15h30 |

Les conditions de travail: un molleton sur une table, outil dessous, beaucoup de mousse, des poids sur le miroir et de l’huile de coude.

Voila, la première étape qui consiste à doucir le miroir s’est déroulée guillerettement sur une quinzaine d’heures réparties en 6 séances, avec un rythme de travail très régulier.

De nombreux copains se sont initiés à cette passionnante pratique et on se souviendra de la venue et la participation active de notre ami Thierry Legault.

Mis à part les 3 écailles faites en début de travail, l’une au dos et les deux autres vers la face optique, nous n’avons à déplorer aucun problème particulier, si ce n’est un effort physique certain de la part de chacun.

Nous retiendrons :

– une technique désormais bien rodée identique à celle mise en oeuvre pour le T400-c.

– l’usage d’un outil pleine taille en plâtre synthétique garni de carreaux de céramique. L’outil n’a pas été imperméabilisé par un verni ou une peinture et s’est fort bien comporté.

– l’utilisation de poids accélère le travail, et fait mieux travailler les grains.

– l’utilisation d’une forte bino 20x et d’un éclairage par le dessous du miroir pour vérifier l’état de surface et l’évolution des piqûres.

– nous avons toujours travaillé miroir dessus afin de prévenir le risque de rayure, ce qui s’est avéré payant au final !

– nous avons utilisé du produit vaisselle, la mousse favorisant la suspension des grains dans les sillons de l’outil.

– les séchées étaient incroyablement courtes, attestant une très grande efficacité du travail des abrasifs. Seuls les 2 derniers grains ont permis des séchées relativement longues.

Le troisième doucissage du miroir

En mai 2010 nous devons reprendre pour la troisième fois le doucissage du miroir. Cette fois-ci est justifiée par un énorme astigmatisme lors de la deuxième reprise.

Ce coup est rude pour le moral. Car il est le signe d’un manque d’attention aux détails lors du doucissage précédent. Soit un manque de rotation du miroir lors du polissage et alors un très fort effet du support du miroir sur la machine. Soit un défaut lors du doucissage précédent. En tout cas un travail, certes rapide, mais pas assez contrôlé.

Du coup nous mettons les petits plats dans les grands. Nous contrôlons avec soin le bon réunissage et le rayon de courbure avant chaque changement d’abrasif. L’expérience nous montre qu’il faut changer le sens miroir-outil presque à chaque séchée pour garder le réunissage. Sans quoi le centre ou le bord se creuse et l’on quitte la sphère.

Comme à notre usage, nous mettons beaucoup de mousse pour travailler avec les abrasifs de toutes tailles. La mousse permet à l’abrasif de bien se répartir et elle comble les interstices entre les carrés de céramique.

Le troisième doucissage du miroir

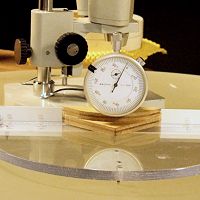

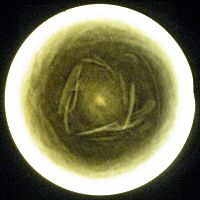

Les contrôles : les piqûres avec une binoculaire et le rayon de courbure avec un sphéromètre.

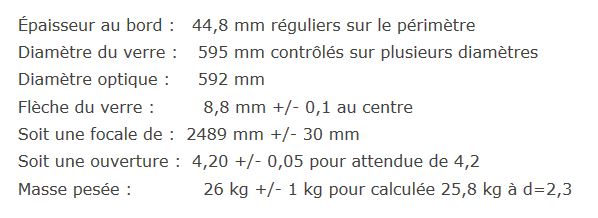

La flèche est identique sur l’outil et sur le verre. On relève une flèche de 1,01 mm +/-5 µm pour un sphéromètre de rayon 100,1 mm +/-0,1 mm doté de billes de diamètre 1 mm. Le calcul du rayon de courbure donne donc 4960 mm. Ce qui sur un diamètre optique de 595 mm nous permet d’espérer un miroir ouvert entre F/4,1 et F/4,2. C’est parfait !

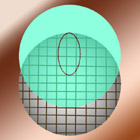

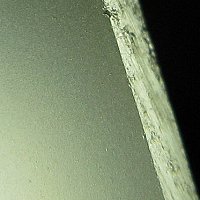

L’état de surface avec la loupe. À gauche : milieu du miroir. Au centre et à droite : Le chanfrein sous divers éclairages et grossissements.

Il est important de bien juger l’achèvement du doucissage. Cela doit économiser du temps de polissage. Un des critères est d’observer l’homogénéité de la taille de piqûres au centre et au bord du miroir, en s’assurant qu’elles sont plus petites que pour le grain précédent. Ce contrôle se fait à la loupe binoculaire. Pour bien faire, il faudrait juger si la surface n’est pas astigmate. Mais ce n’est pas possible avant le début du polissage.

Comme le montrent les images, selon l’éclairage et les conditions de prises de vue, de petites piqûres semblent un peu plus profondes que d’autres. De plus le chanfrein n’a pas été repris avec des émeris fins. On pense que tout cela n’empêche pas de passer au polissage.

On arrive à constater la finesse de la surface à la main. La surface commence à réfléchir en lumière rasante.

Le polissage

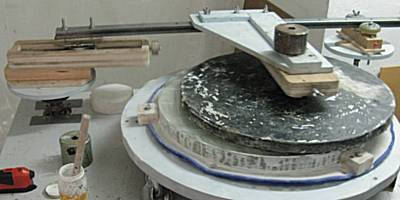

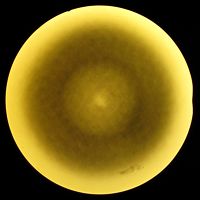

Le 1er polissage commence le 20 mars 2009. Nous avons un outil de 600 mm de diamètre en plâtre imprégné de produit à étancher les bétons. Il est concave de 4 mm tandis que le miroir est en creux de 8 mm. La différence est rattrapée par les carrés de poix. Au-dessus des carrés de poix, nous avons mis des bandes de polyuréthane chargé en cérium. Le polissage se fait à la machine avec un excentrique qui fait se promener le centre de l’outil entre R=0 et R=10 cm sur le miroir avec une période de 2 secondes. La rotation du miroir se fait en 6 s environ. Nous pulvérisons un peu d’eau toutes les 30 minutes environ.

Après 12 heures de polissage, le verre est réfléchissant sur 10 cm au bord, presque pas sur les 10 cm médian et pas du tout sur les 10 du centre. Tout cela en incidence normale (lampe au plafond et miroir au sol). On imaginait travailler plus au centre… Sans doute un effet du non pressage du polyuréthanne au centre, et du fait que l’on est outil dessus. Comme on ne peut réduire la longueur des courses, que l’on ne va pas dégarnir l’extérieur, que l’on ne peut guère l’obliger à presser au centre, et que … Il ne reste qu’à continuer comme cela. Sachant que le travail de parabolisation par le centre va de toute manière travailler … au centre.

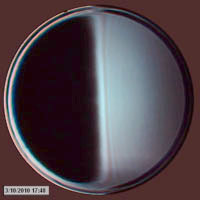

Le premier contrôle optique quand la surface commence à réfléchir.

Le premier contrôle à l’appareil de Foucault permet surtout de vérifier la courbure. Le rayon de courbure sur la zone périphérique réfléchissante est de 4,94 m. C’est très bien ! On a bien essayé de voir l’astigmatisme, mais sur une couronne de 10 cm, avec beaucoup de gris et avec des piles un peu juste, ça n’a pas été possible…

| Emeris | Date | temps | Observations |

|---|---|---|---|

| mousse de polyuréthane | 20/03/09 27/03/09 03/04/09 10/04/09 | 1h30 6h00 5h45 3h45 |  Début du travail de polissage.

La longue besogne est assumée gaillardement par la machine et nous n’avons qu’à nous contenter de la regarder tourner. Régulièrement, nous perturbons les courses, modifions les vitesses de rotation des moteurs et faisons pivoter le miroir sur son plateau pour prévenir les risques d’astigmatisme.

La surface devient vite plus ou moins réfléchissante selon des zones concentriques. A ce stade, gris est très présent.

On constate que l’outil, par son défaut de forme, n’arrive pas à porter sur toute sa surface. Début du travail de polissage.

La longue besogne est assumée gaillardement par la machine et nous n’avons qu’à nous contenter de la regarder tourner. Régulièrement, nous perturbons les courses, modifions les vitesses de rotation des moteurs et faisons pivoter le miroir sur son plateau pour prévenir les risques d’astigmatisme.

La surface devient vite plus ou moins réfléchissante selon des zones concentriques. A ce stade, gris est très présent.

On constate que l’outil, par son défaut de forme, n’arrive pas à porter sur toute sa surface. |

| 17/04/09 24/04/09 | 2h15 6h30 |  Nous prenons la décision de changer d’outil et utiliser celui que nous a donné Jean-Marc Lecleire, de mêmes caractéristiques que le notre mais de forme plus réussie.

Après avoir collé les bandes de polyuréthane, le travail reprend sa routine monotone.

Un deuxième contrôle nous comble de joie : la surface est relativement correcte et déjà légèrement parabolique, avec une Aberration Longitudinale (AL) de 4 mm. Bien que toujours présent, le gris diminue notablement. Mais plus que tout, nous ne constatons qu’une très légère trace d’astigmatisme sur une étoile artificielle. Nous nous attendions à quelque chose de beaucoup plus marqué, plus catastrophique, nous obligeant à ce stade des retouches particulières toujours délicates, voir – si le défaut était très marqué – un retour au doucissage. Nous pouvons continuer dans cette voie, elle est la bonne ! Nous prenons la décision de changer d’outil et utiliser celui que nous a donné Jean-Marc Lecleire, de mêmes caractéristiques que le notre mais de forme plus réussie.

Après avoir collé les bandes de polyuréthane, le travail reprend sa routine monotone.

Un deuxième contrôle nous comble de joie : la surface est relativement correcte et déjà légèrement parabolique, avec une Aberration Longitudinale (AL) de 4 mm. Bien que toujours présent, le gris diminue notablement. Mais plus que tout, nous ne constatons qu’une très légère trace d’astigmatisme sur une étoile artificielle. Nous nous attendions à quelque chose de beaucoup plus marqué, plus catastrophique, nous obligeant à ce stade des retouches particulières toujours délicates, voir – si le défaut était très marqué – un retour au doucissage. Nous pouvons continuer dans cette voie, elle est la bonne ! |

|

| 01/05/09 | 10h30 | Déjà 36 heures de polissage… et le gris est toujours bien présent. Nous attribuons cet état de fait par l’usage de l’outil en mousse de polyuréthane utilisé tel quel, juste avec un peu d’eau de temps en temps. Par cela, nous obtenons une surface correcte, mais le travail est bien trop long. | |

| mousse de polyuréthane Cérium | 08/05/09 | 5h40 | Nous travaillons donc en mettant un peu de cérium entre le miroir et l’outil garni de mousse de polyuréthane. Le résultat est spectaculaire : le travail de polissage est bien plus efficace et se fait à plein régime ! Il reste une courone de 15 cm de gris à la périphérie. Bref, on constate que maintenant, on tavaille plutôt le centre mais aussi, qu’on vient de perdre beaucoup de temps…. |

| 15/05/09 | 2h00 | Le gris diminue par le centre. Par précaution, nous faisons un contrôle au Foucault et constatons un très bel état de surface. Mais nous mesurons une Aberration Longitudinale (AL) de 12,35 mm pour 8,92 mm théorique !?! Bref, à ce stade, nous sommes hyperbolique, nous avons dépassé la parabole visée !!!! Le centre est particulièrement déprimé. Notre outil travaille bien trop violemment sur le centre, certainement du fait de ses défauts de formes consatés. | |

| 5/06/09 | 0h | Nous prennons la décision de regarnir l’outil avec de la poix neuve de 5 mm d’épaisseur et d’arréter le travail à la mousse de polyuréthane. Suite à un long pressage visiblement trop long, c’est la catastrophe : l’outil se colle sur le miroir !!!! Tous nos efforts ne parviennent pas à séparer les deux disques. Il est envisagé de détruire l’outil neuf… | |

| 19/06/09 | 0H | Sur l’avis de Jean-Marc, nous congelons ce couple inséparable. Pour éviter un choc thermique, l’ensemble est bien emballé dans des couvertures puis il est déposé dans une chambre froide d’un magasin bien connu de surgelés (mille mercis pour sa précieuse collaboration!). Après quelques petits chocs judicieusement assénés sur la tranche, le miroir se décolle pour notre plus grand soulagement, évènement que nous arrosons comme il se doit ! Seuls 3 carrés de poix se sont éclatés dans l’opération ce qui est négligeable. L’outil étant merveilleusement bien pressé par cet accouplement un peu trop long, de nombreux carrés de poix se touchent les uns les autres. Nous faisons un sérieux rognage au fer à souder.. | |

| sous-total polissage : | 28h25 |

Les péripéties du changement d'outil en image

L’outil de Jean-Marc est dégarni, les nouveaux carrés de poix sont moulés et une fois collés sur l’outil, l’ensemble est généreusement pressé sur le miroir garni de cérium. Suite à un repos prolongé, les 2 disques vont rester collés l’un à l’autre.

Délicatement, le miroir/outil est sorti de la chambre froide où il a séjourné la journée entière pour atteindre -27°C sous l’œil attentif du chef de magasin. Peu de temps après, il est déballé et se couvre instantanément de givre. Quelques coups secs de masse sur la tranche provoquent le décollage. L’outil reste bien calé sur sa tranche dans la caisse et bien évidemment, nous utilisons une cale en bois dur pour ne pas éclater le miroir. Après nettoyage sommaire, nous récupérons notre miroir intact et l’outil se trouve dans un état tout à fait correct ! On ne voit pas Pierre avec le marteau car c’est aussi lui qui prend les photos… Le soir au club, nous refaisons les sillons au fer à souder.

| Emeris | Date | temps | Observations |

|---|---|---|---|

| Cérium | |||

| 26/06/09 | 5h15 | Après ces péripéties, nous reprenons nos travaux de polissage avec l’outil en poix et garni de Cérium. Le gris diminue sensiblement. Il ne reste que 15 mm de piqûres sur l’extrême bord du miroir. | |

| 03/07/09 | 4h15 | Le polissage touche à sa fin après plus de 53h, il ne reste que quelques petites piqûres sur les 10 derniers mm du miroir. Nous faisons un nouveau contrôle au Foucault avec toujours un superbe état de surface sans mamelonnage, pas de bord rabattu, un astigmatisme inexistant sur étoile artificielle et… une AL de 12,7 mm ! Il nous faut modifier nos courses de travail pour forcer un travail plus actif sur la périphérie. | |

| 24/07/09 | 3h30 | Les courses sont modifiées pour revenir vers la sphère et attaquer plus franchement le bord. L’AL tombe légèrement à 12 mm. | |

| 31/07/09 | 3h | Le travail s’améliore encore et les piqures diminuent. Mais diable ! Il y en reste encore. Par contre, l’AL diminue encore un peu. | |

| l/2 | 7/08/09 | 4h | La monotonie de ce genre de travail, avec une trèèèèèèèèèèèès lente progression. Vraiment, cette machine est irremplaçable, elle nous évite des heures de sueur et de courbatures. Les contrôles au Foucault nous montrent une progression douce, toujours avec la joie de ne pas distinguer de trace d’astigmatisme et de mesurer notre premier lambda significatif. |

| l/2,1 | 14/08/09 | 3h | Chaque soir, nous sommes convaincu de venir à bout des quelques fonds de piqures résiduels à l’extrême bord du miroir. Chaque fin de soirée, force est de constater une progression, mais jamais la fin de cette besogne décidément bien longue. Les courses du miroir sont légèrement modifiées pour avoir une plus grande efficacité de travail à la périphérie. |

| Zirconium | |||

| l/2,6 | 21/08/09 | 4h | Pierre est tout seul sur le miroir car nous sommes aux rencontres Astrociel de Valdrôme. Il passe à l’oxyde de Zirconium, le stock de Cérium étant épuisé et ayant maintenant le souci d’attaquer plus finement les zones externes. Les fonds de piqures sont désormais extrêmement rares sur les 3 dernier mm de la périphérie du miroir. Nous touchons la fin du polissage |

| Total polissage: | 55h25 |

La parabolisation

Les piqures ont disparues et avec une AL de 8,39 mm pour 8,86 mm attendu ; nous estimons que nous sommes déjà en phase de parabolisation.

| Emeris | Date | temps | Observations |

|---|---|---|---|

| Zirconium | |||

| l/5 | 28/08/09 04/09/09 | 7h00 | Travail à l’outil pleine taille. Après avoir laissé le miroir tranquille une semaine, nous le mesurons à L/5, ce qui est une grande joie ! Un creux marqué au centre nous fait continuer le travail pour améliorer le profil général. |

| l/6 l/0,8 ?!? | 11/09/09 | 1h00 | Notre idée est alors d’inaugurer l’outil de taille réduite de 300 mm et de ne frotter que les zones médianes, évitant par cela d’attaquer le centre. Un premier essai nous encourage à persévérer dans cette voie. Catastrophe ! Des courses inappropriées font effondrer le profil au 1/3 du diamètre. De plus, et comme prévu, les mesures effectuées juste après une séance de travail diffèrent notablement de celles réalisées après une semaine de repos. Il va falloir reconsidérer notre façon de travailler… |

| l/2,3 | 13/11/09 | 1h00 | Après bien des tergiversations, nous pensons que le trou central ne nous permettra pas de faire évoluer la forme générale. Nous prenons la décision d’utiliser un outil de 150 mm et de ne polir que les bosses du profil. Après plusieurs essais de 30 mn chacun, nous constatons la relative efficacité de la méthode mais déplorons une détérioration catastrophique de l’état de surface. Le travail est cahotique, avec de nombreux points durs et collages. Nous l’imputons à un outil trop neuf et une poix trop épaisse (8mm). Mais l’idée était de roder cet outil qui très certainement nous sera utile dans les toutes dernières retouches pour « sortir » le miroir. Il nous fallait essayer cette voie. |

| l/1,8 l/4,2 | 20/11/09 | 1h30 | La séance suivante, nous pressons longuement l’outil de 150 mm bien chaud sur le miroir afin de lui faire diminuer son épaisseur. Ainsi, le régime de travail est considérablement amélioré et l’état de surface s’améliore un peu. Puis sagement, ne reprenons l’outil pleine taille pour tenter de revenir coûte que coûte à un bel état de surface, tel qu’il se présentait avant l’utilisation des polissoirs de taille réduite. Mais il nous faut comprendre pourquoi, alors que nous travaillons outil dessus, courses centrées, outil pleine taille, poix de faible épaisseur, pourquoi nous avons cette tendance à tendre non vers la sphère mais vers l’hyperbole ?!? Il semble que l’explication soit celle-ci : le profil de l’outil n’est pas exactement celui du miroir et le travail est trop important au centre. Nous prenons la décision de dégarnir le contre de l’outil par pressage de disque en carton de 75 mm au bords découpés en étoile. |

| l/2,9 l/1 | 27/11/09 04/12/09 11/12/09 | 5h15 |  Qu’il est rageant de voir les mesures de la semaine précédente se dégrader la semaine suivante !!!! Notre L/4 devient un L/1,9. Les temps de repos sont vraiment prépondérants pour un si gros miroir. Nous continuons le travail avec outil pleine taille et dégarni central. Le mamelonnage diminue, mais maintenant, nous voyons apparaître un léger zonage en cercles concentriques. Décidément, tout cela est bien compliqué… Qu’il est rageant de voir les mesures de la semaine précédente se dégrader la semaine suivante !!!! Notre L/4 devient un L/1,9. Les temps de repos sont vraiment prépondérants pour un si gros miroir. Nous continuons le travail avec outil pleine taille et dégarni central. Le mamelonnage diminue, mais maintenant, nous voyons apparaître un léger zonage en cercles concentriques. Décidément, tout cela est bien compliqué… |

| – | du 11/12/09 au 23/07/10 | 43h35 | Nous pataugeons, nous testons diverses courses, utilisons tous les outils du 150 au pleine taille en passant par le 400 et le 300. Force est de constater que la parabole nous échappe, qu’un bord rabattu apparait régulièrement et que les retouches effectuées pour le corriger ne font qu’allonger l’Aberration Longitudinale dans des proportions inacceptables. A noter des séances de retouches de bords rabattus au pouce, avec de la mousse de polyuréthane (bout de tapis de souris) d’une redoutable efficacité. Ce travail laisse un sillon marqué mais qui très rapidement disparait à la machine. |

| sous-total parabolisation: | 59h20 |

Nous pensons qu’il est temps de remettre les choses à plat. Nous modifions la machine et l’équipons de réglages fins en excentrique et en offset. Nous renforçons la fixation des moteurs et déportons d’avantage l’emplacement du point fixe du système de bielle/manivelle. Nous refaisons un outil pleine taille à neuf.

Par ailleurs, nous constatons une certaine difficulté à avoir des mesures très précises au fur et à mesure qu’on pointe les zones externes du miroir.

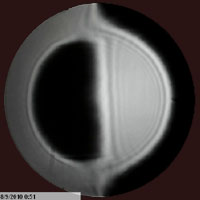

C’est pourquoi nous avons fabriqué et utilisons désormais un appareil de Foucault-caméra, monté en parallèle avec le Foucault optique sur la même platine X/Y. C’est le gage d’une lecture précise et d’une interprétation collégiale rapide grâce à une visualisation déportée et agrandie sur écran d’ordinateur. IL s’agit d’une simple webcam installée derrière une optique assez ouverte.

Enfin, nous avons chargé et sommes en mesure d’utiliser le programme de Foucault automatique d’Alexandre Becoulet si le besoin s’en ferait sentir.

| Emeris | Date | temps | Observations |

|---|---|---|---|

| Zirconium | |||

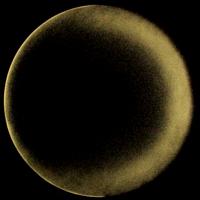

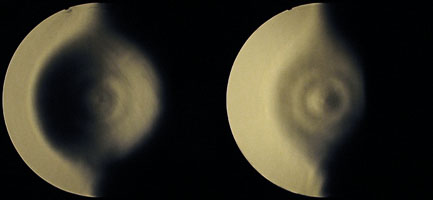

| l/0,5 | 03/09/10 10/09/10 17/09/10 24/09/10 26/09/10 | 1h00 2h45 3h50 3h0 |  Nous sphérisons notre violente hyperbole qui a accusé jusqu’à prés de 15 mm de tirage pour 8,14 mm théorique recherché !!! Pour cela, course ¼ à 1/3 D centrée avec outil pleine taille. La surface est toujours très correcte, sans astigmatisme. Nous reprenons à zéro et doucement, diminuons ce tirage excessif.

Le foucaultgramme est obtenu avec le nouvel appareil de Foucautl-caméra. Il témoigne d’une hyperbole bien marquée par son contraste très dur. Nous sphérisons notre violente hyperbole qui a accusé jusqu’à prés de 15 mm de tirage pour 8,14 mm théorique recherché !!! Pour cela, course ¼ à 1/3 D centrée avec outil pleine taille. La surface est toujours très correcte, sans astigmatisme. Nous reprenons à zéro et doucement, diminuons ce tirage excessif.

Le foucaultgramme est obtenu avec le nouvel appareil de Foucautl-caméra. Il témoigne d’une hyperbole bien marquée par son contraste très dur. |

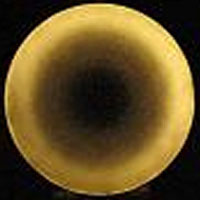

| – | 01/10/10 | 2h15 |  Patatra, ce foutu bord rabattu revient plus fort que jamais ! Nous decidons de l’entammer par une retouche musclée aux pouces, avec l’aide de petit bouts de mousse de polyuréthane chargés de cérium, ce qui laisse dans un premier temps un sillon bien visible comme on peut le voir sur le foucaultgramme ci-contre. Patatra, ce foutu bord rabattu revient plus fort que jamais ! Nous decidons de l’entammer par une retouche musclée aux pouces, avec l’aide de petit bouts de mousse de polyuréthane chargés de cérium, ce qui laisse dans un premier temps un sillon bien visible comme on peut le voir sur le foucaultgramme ci-contre. |

| – | 03/10/10 08/10/10 09/10/10 10/10/10 | 3h45 | Pendant 2 weekend d’affilés, diverses recettes seront employées pour tenter de faire disparaitre ce bord rabattu quand au soir du dimanche 10 octobre, l’axe de l’excentrique qui commande la grande bielle se rompt en fait chuter le bras sur le bord du miroir en provoquant dans un bruit sinistre un gros éclat de verre et une rayure conséquente sur la surface optique. Après passé un moment de consternation, la décision est prise d’une part de réparer, renforcer et modifier la machine en conséquence et par ailleurs, de reprendre le doucissage, ce qui est peut être la bonne solution pour repartir vraiment sur de bonnes bases. |

| Total parabolisation: | 66h55 |

Consternation...

Après un weekend de travail assidu pour résorber le bord rabattu, le dimanche 10 octobre 2010 à 19h30, l’axe d’articulation de la bielle de la machine cède brutalement, le bras de polissage s’effondre sur la tranche du miroir avec fracas. C’est la consternation totale. Le miroir est salement esquinté : un large éclat sur la tranche du miroir à l’endroit du point d’impact et une superbe profonde rayure qui le strie en une belle et longue courbe, générée par le doigt d’entraînement lors de la chute.

Passé le moment d’abattement et de stupeur, l’énergie et la motivation du groupe reprend le dessus avec une remarquable sérénité.

Dans un premier temps, nous travaillons sur l’éclat à la pierre et la lime diamant pour ôter toute aspérité tranchante et biseauter largement les angles vifs. Pierre vérifie que cela n’a pas libéré de tensions internes dans la masse du miroir en faisant une analyse par polarimétrie et nous rassure sur ce point.

Maintenant, que faire ?

Nous choisissons de revenir au doucissage, reprendre le travail depuis le début, et partir sur des bases neuves et solides de l’expérience acquise. Nous avons le sentiment que ce sera mieux que d’errer dans des stratégies insolubles sur notre énorme bord rabattu.

Nous ressortons donc notre outil de doucissage et le remettons en état. Les carrés de céramique étant collés à la poix, la forme générale s’est totalement altérée durant son long stockage. C’est aussi une leçon à retenir : garder précieusement l’outil de douci jusqu’au parfait achèvement du miroir !!!

En parallèle à cette reprise de travaux qui nous fait replonger dans un retour en arrière de près de deux ans, nous modifions une fois encore la machine en conséquence. L’axe est renforcé par un gros boulon qui même en cas de rupture assurera une sécurité. Mais plus que tout, nous mettons en place une solide charnière pour le soulever correctement sans contrainte pour accéder correctement au miroir et aux outils. Nous pensons que c’est son absence qui a fatigué l’axe d’excentrique jusqu’au point d’atteindre la rupture.

L’éclat sur la tranche et sa reprise, la réfection de la zone centrale de l’outil, avec dégueulage de la poix lors du pressage, et l’émotion de dépolir la surface optique non sans un pincement au coeur. Incroyable, par transparence, on voyait des étincelles sur les parties les plus saillantes de la céramique !

Le troisième polissage

Le polissage recommence le 2 juillet 2011. Nous avons un outil de 600 mm de diamètre en plâtre Staturoc. Avec un seul litre de poix pour réaliser les carrés, il en manque un peu. Nous étirons donc les carrés sur l’outil et nous commençons à polir.

L’outil n’a pas eu le temps de beaucoup presser. Une petite analyse de la surface des carrés en contact montre que les derniers 10 cm de l’outil présente plus de surface de poix que le centre. Cela polis d’avantage le bord. Et de fait le verre commence à réfléchir par le bord.

La deuxième et la troisième séance de polissage est faite après un pressage plus soigneux. Nous avons inauguré pour l’occasion une piscine

de trempage où nous pouvons laisser le miroir sur l’outil dans de l’eau chaude. Le résultat se constate sur l’outil, le ratio de la surface de

poix et de non poix est plus uniforme sur l’outil. Le polissage commence à agir au centre.

Au Foucault, ce n’est pas parfaitement sphérique mais ce n’est pas loin. On a un début de mamelonnage qui pointe.

La reprise

Quand on dit que le polissage est une aventure, on est parfois loin de la réalité ! Entre 2008 et 2012, nous avons certainement passé plusieurs centaines d’heures face à la machine à polir ; créant et corrigeant successivement les défauts de polissage. En 4ans, nous avons enlevé près de 4 mm au polissage.

2013 fut l’année de la réflexion. Doit-on continuer ? Le miroir est-il trop fin à 41mm ? Doit-on prendre un nouveau blank ? Doit-on faire des demandes de subvention pour acheter les optiques?

Avec les conseils d’un expert, nous avons repris les séances de polissage sur l’année 2014 et en fin décembre le travail a pris fin, ouf enfin terminé!!!

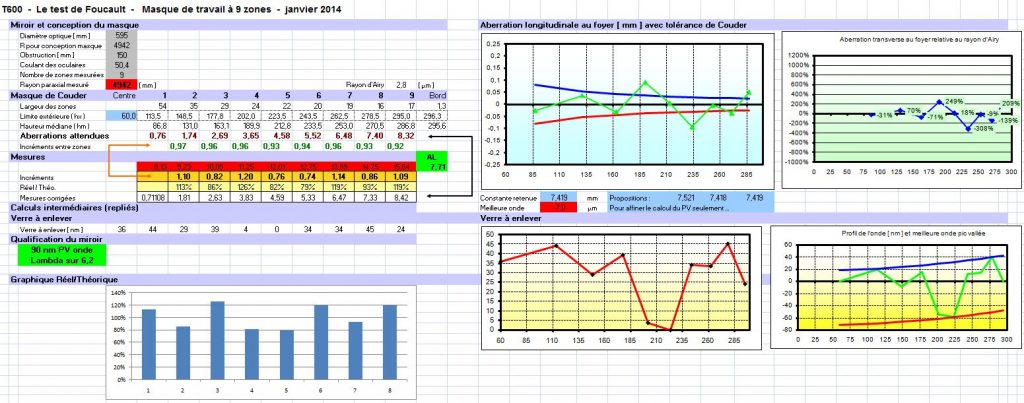

Lambda/6, on arrête

Une bonne dizaine de mesures ont été nécessaires pour acter la fin des travaux de polissage. Pour la même parabole, le plus mauvais diamètre est mesuré à L/6 avec notre masque à 9 zones et le meilleur diamètre à L/8. La forme en dents de scie ne nous permet de pas d’améliorer la forme sans risquer de devoir recommencer la parabolisation. Cette forme un peu irrégulière est liée à l’utilisation de petits outils pour faire les retouches locales.

La surface est très douce, grâce à l’utilisation d’une poix molle et un mélange zirconium + opaline.

Le carnet de retouche

Vous trouverez toutes les retouches effectuées pendant l’année 2014 pour atteindre L/6 dans le fichier excel à télécharger ici dessous.